Nel mondo di oggi, dove tutto si muove rapidamente, le officine di produzione sono costantemente sotto pressione per ottimizzare i loro processi e ridurre gli sprechi. È qui che entra in gioco l’approccio LEAN. L’approccio LEAN si propone di identificare e eliminare ogni tipo di spreco attraverso una gestione efficace dei team, consentendo di aumentare l’efficienza, ridurre i costi e migliorare la qualità complessiva. Tuttavia, implementare i metodi LEAN può essere una sfida, soprattutto per chi non è familiare con il concetto. In questo articolo esploreremo come misurare e applicare i metodi LEAN in officina. Vedremo come identificare, misurare e utilizzare gli strumenti LEAN per eliminare gli sprechi. Alla fine di questo articolo, avrete una visione chiara di come trasformare i vostri processi produttivi, passando dagli sprechi al miglioramento continuo!

Comprendere l’approccio LEAN

L’approccio LEAN è una metodologia progettata per eliminare gli sprechi e ottimizzare i processi produttivi. Basato sul sistema di produzione Toyota, sviluppato negli anni ‘50, il principio fondamentale del metodo LEAN è identificare ed eliminare ogni forma di spreco: sovrapproduzione, attesa, trasporto, lavorazione, movimenti inutili, eccesso di inventario, difetti e mancato utilizzo delle competenze. L’obiettivo finale è creare valore per il cliente eliminando tutto ciò che non aggiunge valore.

I metodi LEAN sono processi di miglioramento continuo che coinvolgono tutti i membri dell’azienda, dal management ai lavoratori in prima linea. Questo approccio richiede una cultura aziendale focalizzata sul miglioramento continuo, in cui ciascuno è incoraggiato a identificare e rimuovere gli sprechi nei propri processi lavorativi. Non si tratta solo di strumenti e tecniche, ma di un vero e proprio modo di pensare, che richiede disciplina, impegno e perseveranza.

Quali sono i vantaggi dell’approccio LEAN?

- Riduzione degli sprechi: Eliminare gli sprechi consente di ridurre i costi, migliorare l’efficienza e la qualità dei prodotti o servizi, aumentando così la soddisfazione e la fidelizzazione dei clienti.

- Miglioramento del morale e dell’impegno dei collaboratori: Coinvolgere i dipendenti nel miglioramento continuo favorisce una cultura di responsabilizzazione, in cui le persone si sentono valorizzate e più motivate a raggiungere gli obiettivi aziendali.

- Riduzione dei tempi di consegna: Eliminando gli sprechi e ottimizzando i processi, l’approccio LEAN permette di ridurre i tempi necessari per consegnare un prodotto o un servizio, rispondendo meglio alla domanda del mercato e aumentando la competitività.

Misurare gli sprechi nella produzione

Per eliminare gli sprechi, è necessario prima identificarli e misurarli. Esistono diversi strumenti e tecniche utili per questo scopo:

Mappatura della catena del valore (Kanban)

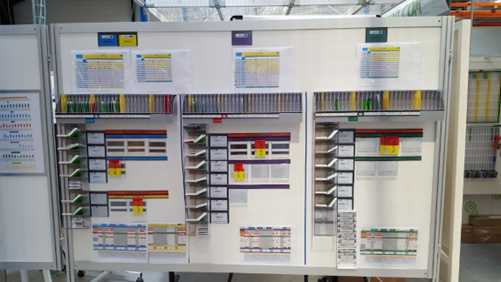

La mappatura della catena del valore è uno strumento che consente di identificare gli sprechi e i flussi inutili nei processi produttivi, individuando le aree in cui è possibile intervenire per ridurli. È una rappresentazione visiva della catena del valore che mostra il flusso di materiali e informazioni.

Metodo 5S

Il metodo 5S è una tecnica di organizzazione del luogo di lavoro che elimina gli sprechi e migliora il flusso di lavoro. Si articola in cinque fasi: Selezionare, Sistemare, Splendere, Standardizzare e Sostenere, con l’obiettivo di migliorare la performance aziendale.

Kaizen

Il Kaizen è un processo di miglioramento continuo che coinvolge tutti i membri dell’organizzazione. Mira a identificare e ridurre sistematicamente e in modo sostenibile gli sprechi e i flussi non necessari.

Applicare i metodi LEAN in officina

Esistono diversi modi per implementare i metodi LEAN in officina. Ad esempio:

Kanban

Un sistema di segnalazione visiva per gestire i livelli di inventario e i flussi produttivi, assicurandosi che i materiali giusti siano disponibili nel momento e nel luogo appropriati. Può essere applicato anche come metodo agile per organizzare la produzione o altri processi.

Poka-Yoke

Una tecnica per prevenire errori progettando processi produttivi in modo che le possibilità di commettere errori siano ridotte o eliminate.

Andon

Uno strumento visivo che segnala la necessità di risolvere un problema nel processo di produzione, utilizzando luci o altri segnali visivi.

Jidoka

Un metodo di controllo della qualità che prevede l’arresto della produzione al rilevamento di un problema, evitando la realizzazione di prodotti difettosi.

Conclusione

L’approccio LEAN è una metodologia potente che consente alle officine, fabbriche e centri produttivi di migliorare i processi, ridurre gli sprechi e aumentare l’efficienza. Comprendere i principi fondamentali del metodo LEAN e applicare i suoi strumenti consente alle aziende di entrare in una dinamica di miglioramento continuo e di produttività. Tuttavia, questa trasformazione richiede impegno, disciplina e costanza da parte di tutto il personale aziendale. Le ricompense, però, sono considerevoli.

SESA SYSTEMS vi supporta nell’implementazione dei metodi LEAN con strumenti indispensabili per la loro integrazione.