Heijunka: nivelleren van productie

Heijunka is een Lean Manufacturing-methode om productieschommelingen uit te vlakken

Heijunka is Japans voor uitvlakken, het in balans brengen van productie en het herleiden van verschillen door activiteiten in te plannen en te verdelen. Het is een van de tools van Lean Manufacturing en wordt gebruikt om het JIT-principe (Just in Time) te implementeren. Het maakt dan ook deel uit van het Toyota Production System (TPS).

DOWNLOAD DE LEAN ENTERPRISE-CATALOGUS

Uitvlakking, het basisprincipe van Heijunka

Uitvlakken gebeurt door de productietijd te plannen op basis van een gemiddelde te produceren hoeveelheid. Deze hoeveelheid wordt vooraf berekend om een bepaalde routine op te bouwen, bestaande uit eenvoudige en repetitieve handelingen, zodat elke dag dezelfde hoeveelheid goederen kan worden geproduceerd. Zo wordt een gemiddeld productieritme bereikt dat voor een stabiele productie zorgt. Het is hierbij de bedoeling om schommelingen op te vangen op het gebied van orders, productievolume, opslag van afgewerkte producten en gemaakte kosten.

Sommige fabrieken kunnen echter onmogelijk elke dag dezelfde hoeveelheid producten produceren, omdat ze verschillende soorten producten en assortimenten produceren. Voor elke nieuwe productieketen moeten ze dus een nieuwe productietijd hanteren. Deze nivelleringsmethode kan echter ook per producttype worden uitgesplitst. Dit verkort de levertijden, verlaagt de kosten en doet de kwaliteit erop vooruitgaan. Betere kwaliteit, lagere kosten en kortere levertijden zijn bovendien de basispijlers van Lean Manufacturing.

Een praktijkvoorbeeld van Heijunka

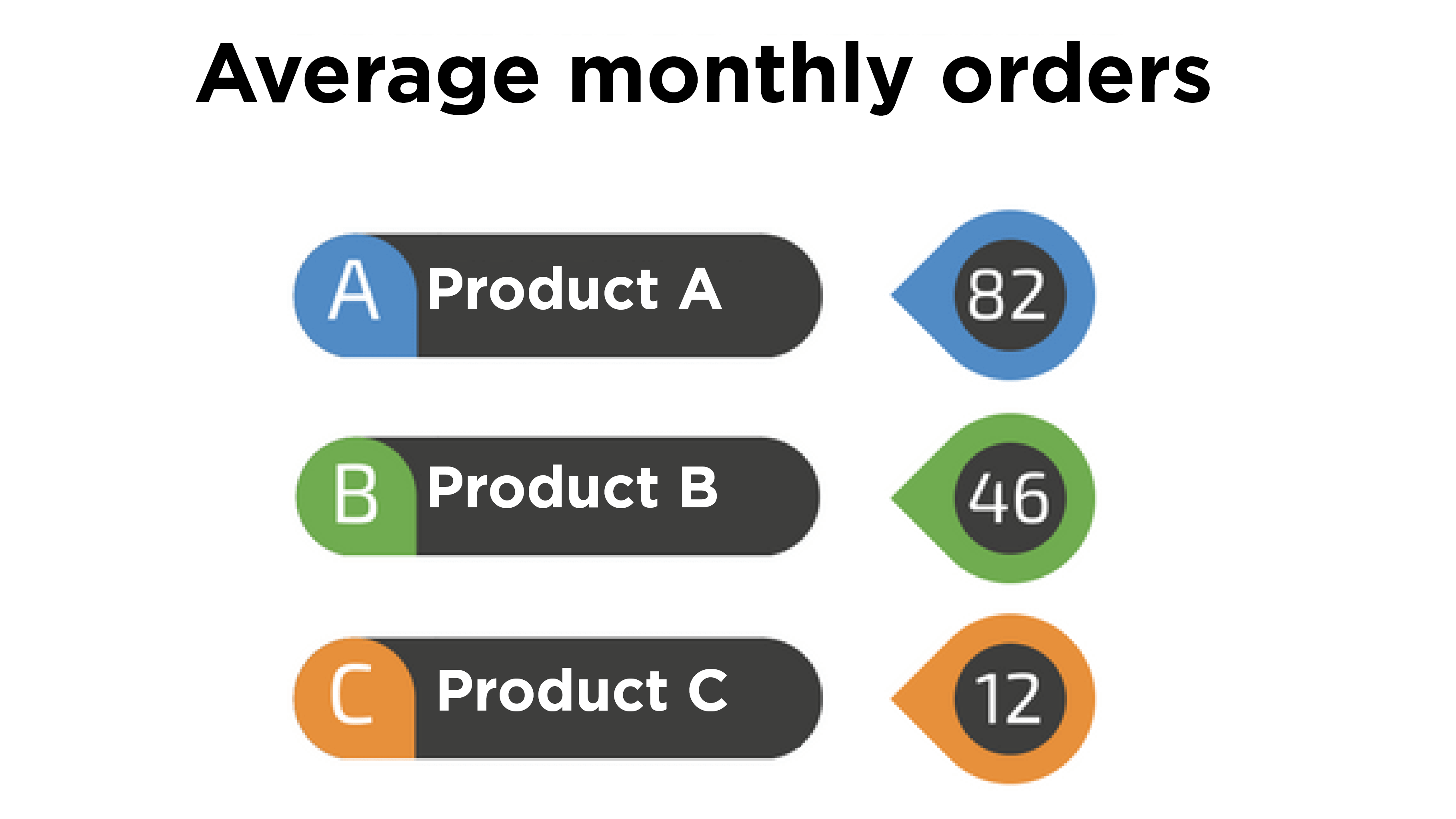

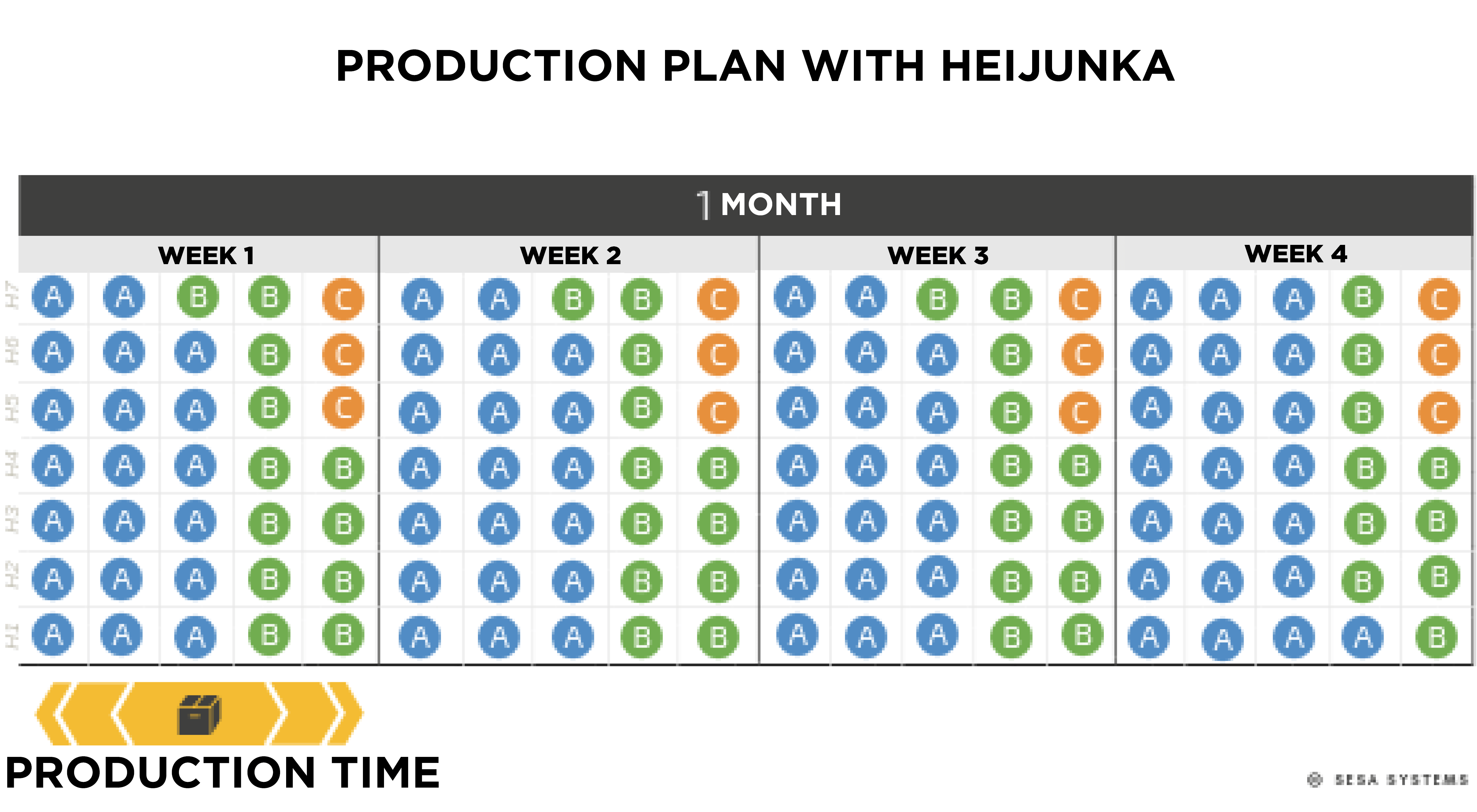

Veronderstel dat we op onze fabriek drie soorten producten maken, in verschillende volumes en hoeveelheden. Hier zien we de drie producten, elk in een andere kleur. We gaan uit van een gemiddeld aantal orders voor elk assortiment.

- Onze fabriek produceert 1 product per uur en laat de machines 7 uur per dag draaien.

- De fabriek is 5 dagen per week open, dus 20 dagen per maand.

- Dit betekent 140 producten per maand (1x7 = 7 producten per dag | 7x20 = 140 producten per maand).

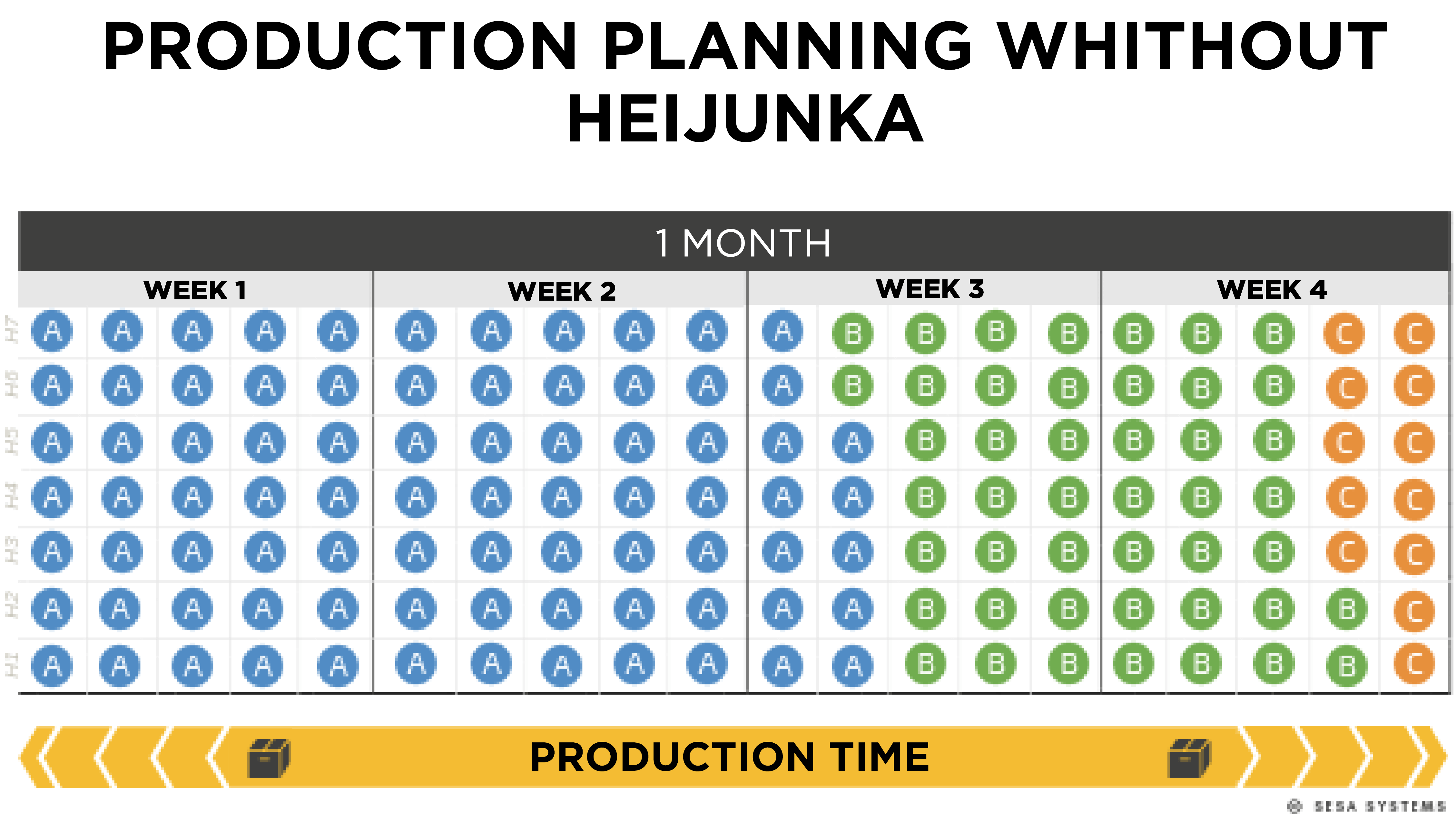

Zonder Heijunka produceert de fabriek de producten in grote hoeveelheden, te beginnen met de meest bestelde producten en eindigend met de minst bestelde producten. Zo moeten de matrijzen niet telkens worden gewisseld en bespaart u tijd bij productwissels. Het systeem ziet er uit als volgt:

Veronderstel nu dat onze fabriek aan het begin van de maand een order ontvangt van een klant die de drie producten bestelt. We moeten dan tot het einde van de maand wachten om het product aan de klant te leveren. Dit betekent minstens 20 werkdagen logistieke en beheerskosten. Deze termijn is onaanvaardbaar, noch voor het bedrijf noch voor de klant.

Het bedrijf zou eerst het product C kunnen produceren, omdat de hoeveelheid kleiner is. De levertijd blijft echter even lang als de klant zijn order plaatst in het midden van de maand en er geen product C meer voorraadig is. Het order is mogelijk enkele dagen eerder klaar, maar de levertijd blijft verre van optimaal.

De Heijunka-methode verbetert echter de werkstromen. De methode gaat uit van een ritmische, repetitieve productie. We vertrekken van een wekelijkse planning. Deze planning is de basis die we zullen herhalen.

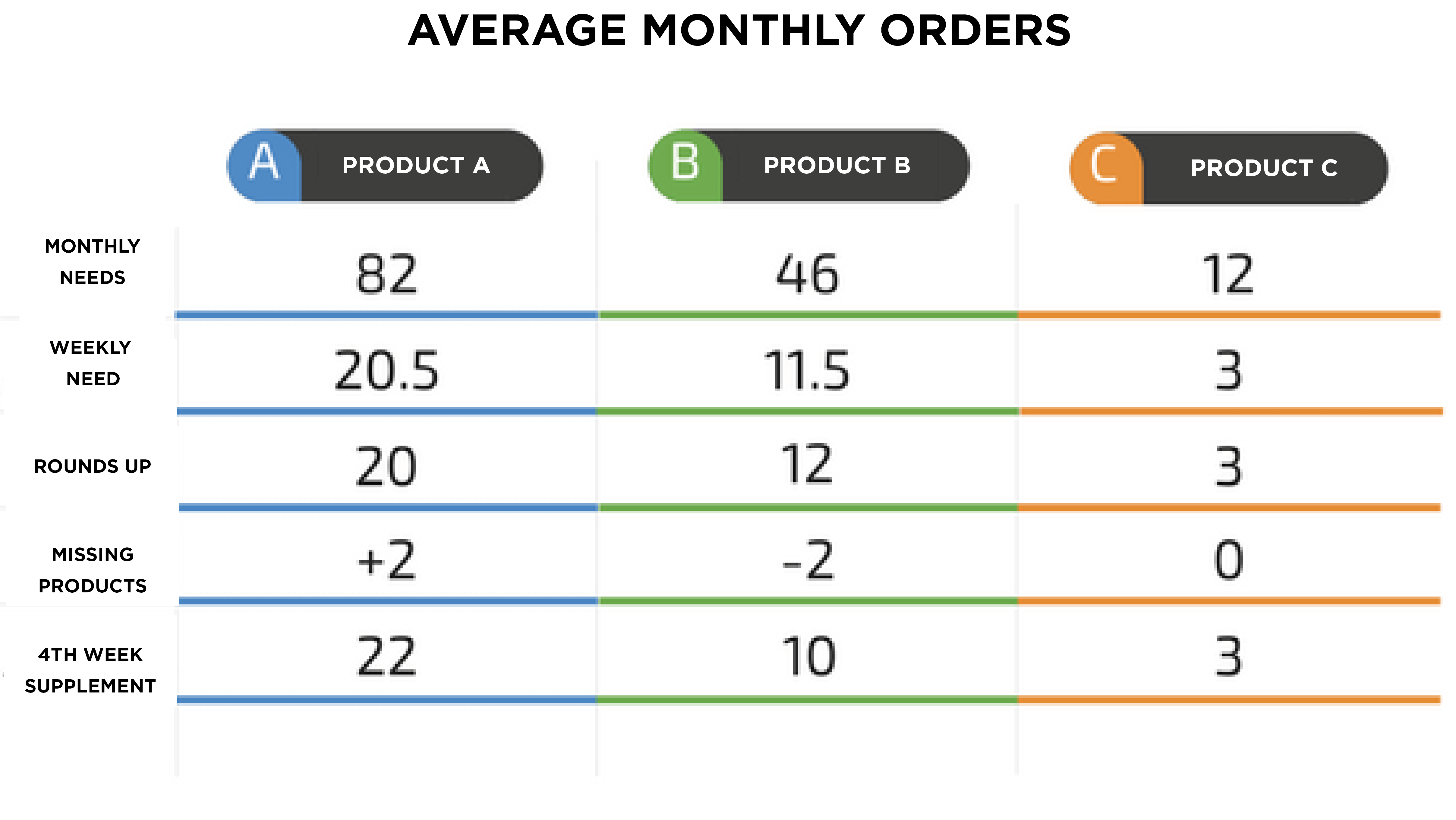

- Per maand moet het bedrijf 140 producten produceren.

- Deze 140 producten worden gedurende 1 maand geproduceerd, dus 35 producten per week

- Daarnaast produceert onze fabriek 3 soorten producten. Als we het benodigde aantal producten per maand delen door 4, dan weten we hoeveel producten we wekelijks van elk type moeten produceren. Van product A zijn er per maand bijvoorbeeld 82 stuks nodig. Verspreid over 4 weken betekent dit 82 gedeeld door 4. Dit betekent dus 20,5 stuks.

- We kunnen geen 20,5 stuks produceren. We ronden daarom af naar boven. We willen echter elke week dezelfde hoeveelheid produceren, in ons voorbeeld 35 per week.

- Omdat we hebben afgerond, krijgen we dus tekorten voor het naar beneden afgeronde product en overschotten voor het naar boven afgeronde product. Daarom worden de cijfers in de laatste week uitgevlakt.

Volgens Heijunka moet een fabriek met 3 producten de volgende productieplanning aanhouden. Met de Kanban-methode kan het productievolume worden berekend en blijven het productieritme en de uitvlakkingsmethode behouden.

Met deze methode worden de levertijden tot een minimum beperkt en zijn 3 dagen voldoende om het order te produceren. Blijft alleen nog over het order zo snel mogelijk te leveren, om ook de levertijden tot een minimum te beperken.

De voordelen van Heijunka, een LEAN Manufacturing-methode

Dit voorbeeld maakt duidelijk dat Heijunka een LEAN Manufacturing-methode is waarmee u uw productie in evenwicht kunt brengen. Deze evenwichtsoefening wordt toegepast op het productieproces, om de productietermijnen en bijgevolg de leveringstermijnen te verkorten. Elk bedrijf moet zich tegenwoordig kunnen onderscheiden van zijn concurrenten. Klanten vinden levertijden heel belangrijk. Levertermijnen moeten daarom zo kort mogelijk worden gehouden. Zo houdt u uw klanten tevreden en vergroot u uw marktaandeel.

U kunt uw Heijunka-prestaties trouwens controleren aan de hand van uw Takt Time. Hierdoor kunt u uw productie blijven optimaliseren en de wachttijden nog meer verkorten. U kunt uw productie ook met andere LEAN-methoden optimaliseren, zoals JIT, dat staat voor just-in-time voorraadbeheer en ordermanagement.

Onmisbare hulpmiddelen voor de Heijunka-methode

Ontdek de oplossingen van SESA SYSTEMS voor een betere productielogistiek.

DOWNLOAD DE LEAN ENTERPRISE-CATALOGUS

Optimaliseer uw processen en verbeter uw prestaties !

Vind al onze hulpmiddelen, methoden, technieken en producten gewijd aan LEAN-methoden, die u helpen bij het verbeteren van het beheer van stromen, ergonomie, kwaliteit van leven op het werk, productiviteit en kwaliteit. Ontdek alle concrete toepassingen, hulpmiddelen te implementeren en ons advies over onze expertisegebieden.

Meer informatie nodig ?

Aarzel niet om contact met ons op te nemen als u meer informatie of ondersteuning op maat wenst.

Onze experts staan tot uw beschikking.