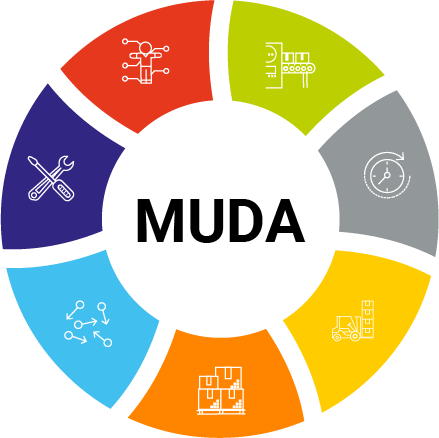

MUDA

Muda, de 7 vormen van verspilling in het Toyota Production System

Muda, Muri, Mura: de 3 verliesposten van het TPS

Het wegwerken van verspilling vormt een cruciaal onderdeel van de Lean-filosofie. Muda betekent “verspilling” in het Japans en er bestaan 7 soorten. De 7 Muda zijn de meest bekende en bruikbare manieren om verspilling tegen te gaan. Er bestaan ook andere soorten verspilling, namelijk de Mura en Muri, die zijn ontwikkeld door Taichi Ohno, de ontwerper van het Toyota Production System. Door deze verliesposten te bestrijden, kunnen de werkstromen van de onderneming worden gestroomlijnd en kan winst worden gemaakt.

DOWNLOAD DE 5S GIDS

-

Muda: Verspilling

Omvat alle verspilling die al dan niet onbewust door het bedrijf wordt gegenereerd en die kan worden weggewerkt. De Muda genereren geen toegevoegde waarde. Het zijn dus vormen van verspilling die eenvoudig te identificeren, traceren en elimineren zijn.

-

Muri: Exces

Muri is een van de 3 verliesposten en betekent “exces”. Het verwijst naar die activiteiten die, als gevolg van de uitrustingen en machines van het bedrijf, moeilijk uit te voeren zijn voor de operators. Ze kunnen leiden tot overbelasting op het vlak van werklast, gewicht enz. Deze verliesposten vloeien voort uit onredelijke activiteiten en de gevolgen ervan zoals ongevallen op de werkplek, problemen met ergonomie of musculoskeletale aandoeningen.

-

Mura: Onbalans

Mura zijn alle onregelmatigheden of schommelingen in de productieketen of in het werk van de operators. Het zijn de onderbrekingen, pauzes of stilstanden omdat men wacht op een onderdeel, een materiaal, een operator enz. Het ideaal is om een bepaald werkritme te scheppen. Daarbij helpt Heijunka, een methode om de productie te nivelleren.

Het wegwerken van de 7 vormen van verspilling vormt een essentieel element van de Lean-filosofie.

1- VERSPILLING DOOR OVERPRODUCTIE

1- VERSPILLING DOOR OVERPRODUCTIE

In het Japan van 1945 werd elk materiaal of elke grondstof die verkeerd werd besteld, opgeslagen en dit leidde tot uitgestelde en dus gereduceerde inkomsten. Deze situatie herhaalde zich, enigszins op kleinere schaal, in 1973 tijdens de oliecrisis en de decennia daarna. Bovendien voerden bepaalde Europese landen quotasystemen in, die de marktcapaciteit van Japanse fabrikanten beperkten.

Om de verkoop te maximaliseren, moest EXACT de hoeveelheid worden aangeboden die de verschillende klanten wilden. Dit idee werd uiteindelijk ook op de productie toegepast, en zo werd het Kanban-systeem geboren. Hoewel de moeilijkheden van de naoorlogse periode opgelost zijn, blijft het van cruciaal belang om een waaier van modellen aan te bieden en niet meer dan besteld te produceren om overproductie te voorkomen.

Via een uitgebreid systeem om gegevens bij de klanten te verzamelen, kan het bedrijf zijn productie tot ‘net het nodige’ aanpassen. Dit principe is ook een manier om stijgende marges in een krimpende markt te behouden, want het is gemakkelijk om de productiviteit te verbeteren door de geproduceerde hoeveelheden te verhogen, maar het is moeilijk om dit te doen bij dalende productievolumes.

Overproductie wegwerken betekent niet alleen meer aandacht voor de planning maar ook aanvaarden dat niet alle human resources voltijds kunnen worden ingezet. Overproductie kan ook het gevolg zijn van verloren producten die in noodgevallen of in haastige situaties niet meer worden teruggevonden. Dat houdt een verlies van tijd, energie en geld in als het product niet kan worden hergebruikt. Op basis van het 5S-principe kunnen opslag, productie en personeel worden geordend, georganiseerd en gerangschikt.

Overproductie is absoluut te vermijden, want het is volgens Lean Manufacturing de gevaarlijkste van alle 7 vormen van verspilling omdat het alle andere vormen met zich meebrengt.

2- VERSPILLING DOOR WACHTTIJDEN

2- VERSPILLING DOOR WACHTTIJDEN

Een werknemer die niet ingezet is, is niet noodzakelijk een verspilling, want er is een verschil tussen een voltijdse werknemer en een ingezette werknemer.

Niet-ingezette werknemers zijn vergelijkbaar met voorraad. Het tijdelijke gebrek aan werk van een werknemer als gevolg van onbalans of incidenten in de werkstroom, wordt tot een minimum beperkt door de werkstations zo dicht mogelijk bij elkaar te zetten, zodat de werknemers elkaar kunnen helpen.

Niet-accepteerbare wachttijden zijn wachttijden als gevolg van een storing in de machines of van het wisselen van matrijzen. Deze eerste worden bestreden met behulp van Total Productive Maintenance (TPM) en automatisch onderhoud. De tweede worden stapsgewijs aangepakt met behulp van SMED (Single-Minute Exchange of Die). Maar dat zijn niet de enige wachttijden. In geval van overproductie verliest men tijd als de tijdelijk opgeslagen producten niet onmiddellijk worden gevonden. Om een zoektocht te voorkomen, kan Visual Management worden ingezet om de gezochte producten snel te vinden en de wachttijd te voorkomen.

3- VERSPILLING DOOR TRANSPORT

3- VERSPILLING DOOR TRANSPORT

Het transport van een onderdeel van de ene machine naar de andere levert geen toegevoegde waarde op. Een goede manier om de interne logistiek te verbeteren, is om te beschikken over verschillende machines in gespecialiseerde ateliers genaamd flow-shops.

Deze flow-shops beschikken over alle nodige middelen om diverse operaties zo uit te voeren, dat de productiestroom geen hindernis ondervindt.

Een gespecialiseerd atelier beschikt over verschillende machines voor hetzelfde type werkzaamheden: draaiwerk, ponswerk, freeswerk enz.

Als op hetzelfde werkstuk verschillende werkzaamheden moeten worden uitgevoerd, leidt dit tot veel transport en wachttijden tussen de ateliers. De meeste bedrijven geven toe dat het indelen van de middelen in gespecialiseerde ateliers zorgt voor een logistieke nachtmerrie. De werkstukken leggen complexe circuits af en blijven een groot deel van de tijd wachten in tijdelijke opslagplaatsen.

Door verschillende human resources heel dicht bij elkaar te plaatsen, kan het transport worden gereduceerd en grote tijdelijke stocks worden vermeden.

Als het transport niet kan worden voorkomen of gereduceerd, dan kunnen we het proberen te verbeteren.

Maar heeft het nut om te investeren in een complexe technologie om transport te verbeteren, als transport een soort verspilling is?

In het geval van geautomatiseerde verbindingen tussen machines, is het antwoord “ja”. Als we handenarbeid kunnen wegwerken met behulp van automatisering, dan heeft dit de voorkeur, want de machine zal op het einde “niets kosten” terwijl in personeel constant moet worden belegd.

Voorbeeld van transport van werkstukken in elektronische sector

De evolutie van de Japanse elektronische sector is een goed voorbeeld. In de tijd van de productie van zware en omvangrijke kantoor- en televisietoestellen werd gebruikt gemaakt van gesofisticeerde transportbanden. Deze transportbanden werden zelfs ook voor minder omvangrijke en zware stukken gebruikt.

Door de extreme segmentering van de taken in massaproductie, was de doorlooptijd per werkstation zodanig gereduceerd, dat het vastnemen en wegleggen van werkstukken op de transportband vrij groot was in vergelijking met de taak zelf.

Met het einde van de massaproductie en de opkomst van een grotere productvariëteit, drong zich in de zoektocht naar flexibiliteit een herziening van het productiesysteem op. Langzaamaan werden de transportbanden verlaten. Er werden goedkope werkbanken in “cellen” naast elkaar gezet en het transport gebeurde van hand tot hand tussen operators. De winst op het vlak van ruimte en doeltreffendheid waren spectaculair, en de onderhoudskosten van de gesofisticeerde transportbanden verdwenen.

4- VERSPILLING DOOR ONGEBRUIKTE VOORRAAD

4- VERSPILLING DOOR ONGEBRUIKTE VOORRAAD

De term “voorraad” moet hier breed worden geïnterpreteerd: wachtende werkstukken zijn voorraad, werkstukken onderweg zijn voorraad... weliswaar onderweg maar toch nog een voorraad.

Het onderscheid tussen transport- en productiepartijen is een van de basiselementen van het principe “Just In Time”. Dit onderscheid is namelijk een van de beste manieren om verborgen voorraden weg te werken.

Ook de beperking van beschikbare ruimte voorkomt opslag van goederen. Door de opstelling van verschillende resources in flow-shops, wordt de vraag naar transport aanzienlijk gereduceerd en wordt opslag vermeden. Idealiter probeert men de resources direct naast elkaar te zetten en te werken met partijen van dezelfde omvang.

Automatische opslagsystemen hebben dezelfde kenmerken als de transportmiddelen: ze verbeteren de opslag maar voorkomen haar niet.

Het doel is om verspilling als gevolg van onnodige voorraad te voorkomen, wat betekent dat er “nodige” voorraden bestaan. Deze bestaan inderdaad en zijn zelfs van cruciaal belang: het heeft geen zin om te streven naar nul voorraad.

5- VERSPILLING IN HET PRODUCTIEPROCES

5- VERSPILLING IN HET PRODUCTIEPROCES

Het is moeilijk voor te stellen dat in het productieproces onnodig gebruik of onnodige handelingen voorkomen.

Toch leiden routine, tradities en technologische evoluties vaak tot taken die niet (meer) nodig zijn voor het product. Een kritische analyse van elke taak kan dit soort verspilling wegwerken.

6- ONNODIGE BEWEGINGEN

6- ONNODIGE BEWEGINGEN

Het concept van onnodige bewegingen is algemeen bekend. De meest zichtbare vormen van onnodige bewegingen zijn meestal gemakkelijk te verwijderen. Moeilijker op te sporen zijn slechte gewoontes die de operators spontaan aanleren. Deze zijn vaak niet te merken, omdat deze gewoontes meestal verdwijnen wanneer iemand staat te kijken of omdat de observator zich laat misleiden door de ogenschijnlijke bedrevenheid van de operators. Het is vaak verrassend met hoeveel doeltreffendheid operators ingewikkelde en onnatuurlijke bewegingen uitvoeren.

Tot onnodige bewegingen behoren ook het onnodig heen en weer stappen, gebrekkige ergonomie van de werkstations, de inrichting van ateliers, de aanvoer van producten enz. Er zijn dus talrijke mogelijkheden om verspilling tegen te gaan.

7- VERSPILLING DOOR DEFECTE ONDERDELEN

7- VERSPILLING DOOR DEFECTE ONDERDELEN

Een uitgebreide literatuur over kwaliteitsborging en de opkomst van het kwaliteitsbewustzijn in ondernemingen heeft de aandacht gevestigd op de kosten van gebrekkige kwaliteit.

Deze onkosten gaan verder dan het defecte onderdeel en de reparatie of vervanging ervan, want in krappe werkstromen leidt een defect onderdeel stroomafwaarts al snel tot vertragingen, ontbrekende delen, gemiste kansen enz. Daarom is het belangrijk om de oorzaak van het gebrek weg te werken en niet slechts de symptomen te bestrijden.

DOWNLOAD DE 5S GIDS

Optimaliseer uw processen en verbeter uw prestaties !

Vind al onze hulpmiddelen, methoden, technieken en producten gewijd aan LEAN-methoden, die u helpen bij het verbeteren van het beheer van stromen, ergonomie, kwaliteit van leven op het werk, productiviteit en kwaliteit. Ontdek alle concrete toepassingen, hulpmiddelen te implementeren en ons advies over onze expertisegebieden.

Meer informatie nodig ?

Aarzel niet om contact met ons op te nemen als u meer informatie of ondersteuning op maat wenst.

Onze experts staan tot uw beschikking.