SMED: Single-Minute Exchange of Die

Tot 80% tijdwinst bij productwissels, dankzij SMED!

SMED is een techniek voor procesoptimalisatie die bij productwissels een tijdwinst van 80% kan opleveren.

DOWNLOAD DE LEAN ENTERPRISE-CATALOGUS

Definitie van de SMED-methode

SMED is de afkorting van:

Dit kan vrij worden vertaald als één minuut per omstelling. Het is wellicht realistischer om die minuut te vervangen door "Single Digit", wat "tot op één cijfer" betekent. Een omstelling mag dus niet meer dan 10 minuten duren! U kunt deze tijd veranderen in 9 seconden, 9 minuten of 9 uur, afhankelijk van de moeilijkheidsgraad van de omstelling. Het doel blijft echter altijd hetzelfde: de omsteltijd van een productielaan verkorten, of met andere woorden: de benodigde tijd voor een productwissel verkorten.

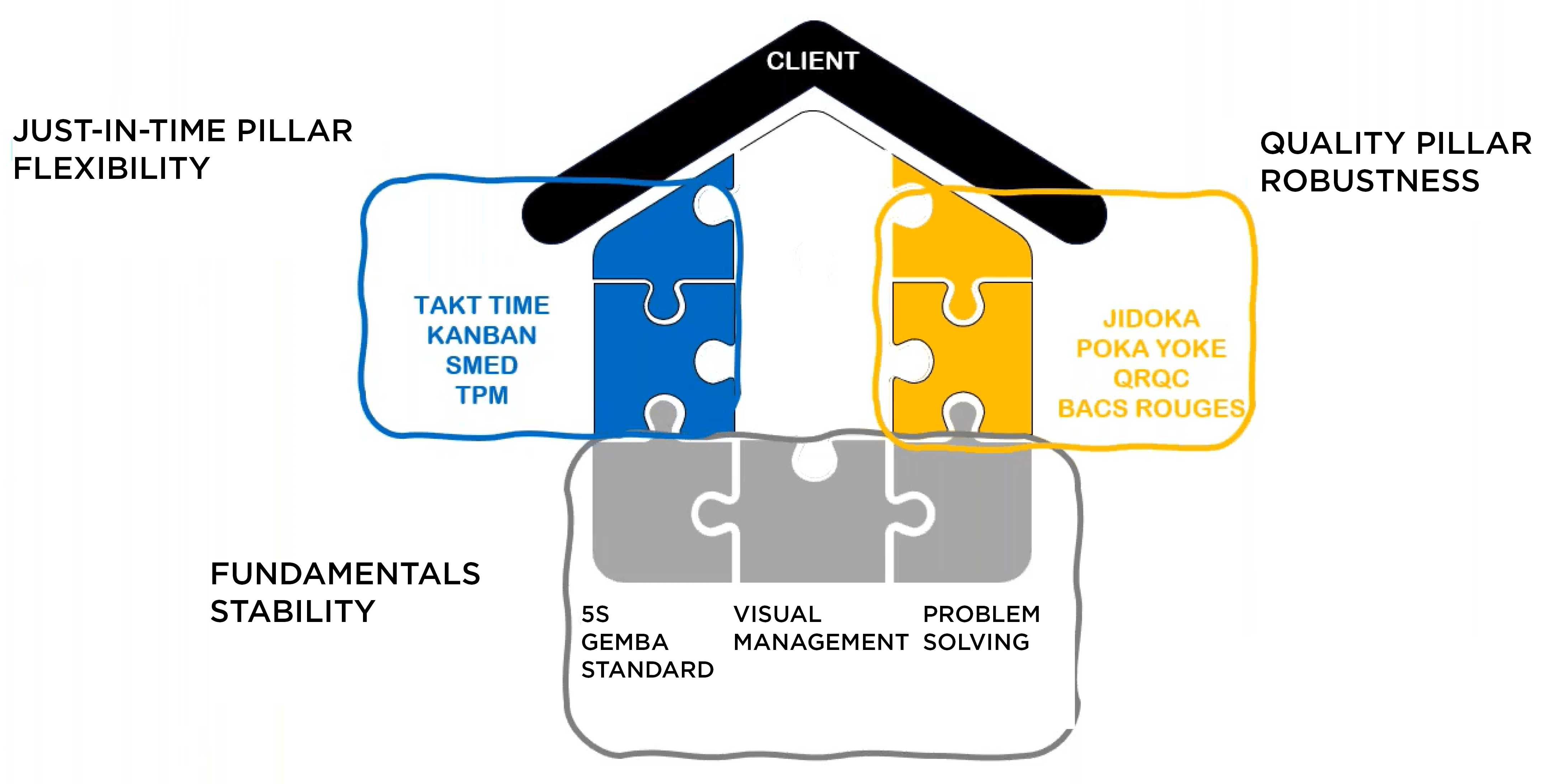

SMED als onderdeel van Lean Manufacturing

De verschillende Lean-methoden kunnen schematisch worden weergegeven als een huis uit verschillende blokken met een gemeenschappelijk doel: de klant beter bedienen en beter voldoen aan zijn verwachtingen.

Toyota was de eerste om Lean als een huis te visualiseren. Daardoor heeft men het vaak over het "Toyotahuis". Aan de basis liggen elementen die de stabiliteit van het huis moeten garanderen.

De basiselementen

Wie Lean wil implementeren, moet in de eerste plaats deze methoden invoeren. De overige Lean-methoden kunnen alleen worden geïmplementeerd als er een stabiele basis voorhanden is. Hierbij is een van de belangrijkste elementen:

- De 5S-methode, die een duidelijke en georganiseerde werkomgeving waarborgt

- De Gemba (of Gemba Walk) verzekert een goede kennis van de situatie ter plaatse

- Visual Management maakt het mogelijk om helder en efficiënt te communiceren, door visuele indicatoren te gebruiken.

- Probleemoplossing: er kan snel worden opgetreden wanneer zich een probleem voordoet

De kwaliteitspijler

Eens de basis er staat, kan de "kwaliteitspijler" worden opgericht. Die staat in voor de best mogelijke productiekwaliteit en een robuust productieproces. Deze pijler omvat meerdere methoden:

- Jidoka: de productkwaliteit verbeteren door tijdens het fabricageproces gebreken op te sporen

- Poka Yoke: voorkom een verkeerd gebruik van producten door correcte handelingen te forceren

- QRQC: waarborg productiekwaliteit en -conformiteit door de problemen aan de bron te verhelpen

- Rode bakken: productieresten beter opvolgen en reduceren

De flexibiliteitspijler

Na de basis en de kwaliteitspijler is het de beurt aan de methoden van de "flexibiliteitspijler". Deze pijler helpt bedrijven beter te voldoen aan de verwachtingen van de klant. De flexibiliteitspijler omvat de volgende methoden:

- Takt Time: bepaal de optimale productieduur uitgaande van de behoeften van de klant

- Kanban: bewerkstellig vertragingsvrije productie door operatoren up-to-date informatie te bezorgen op basis van een wachtrijsysteem en door hen niet te overbelasten

- SMED: reageer nog efficiënter op door de klant gestelde deadlines. Verder gaan we hier nog dieper op in.

- TPM: verbeter het rendement van machines door efficiënte onderhoudsmethoden te hanteren

De SMED-methode

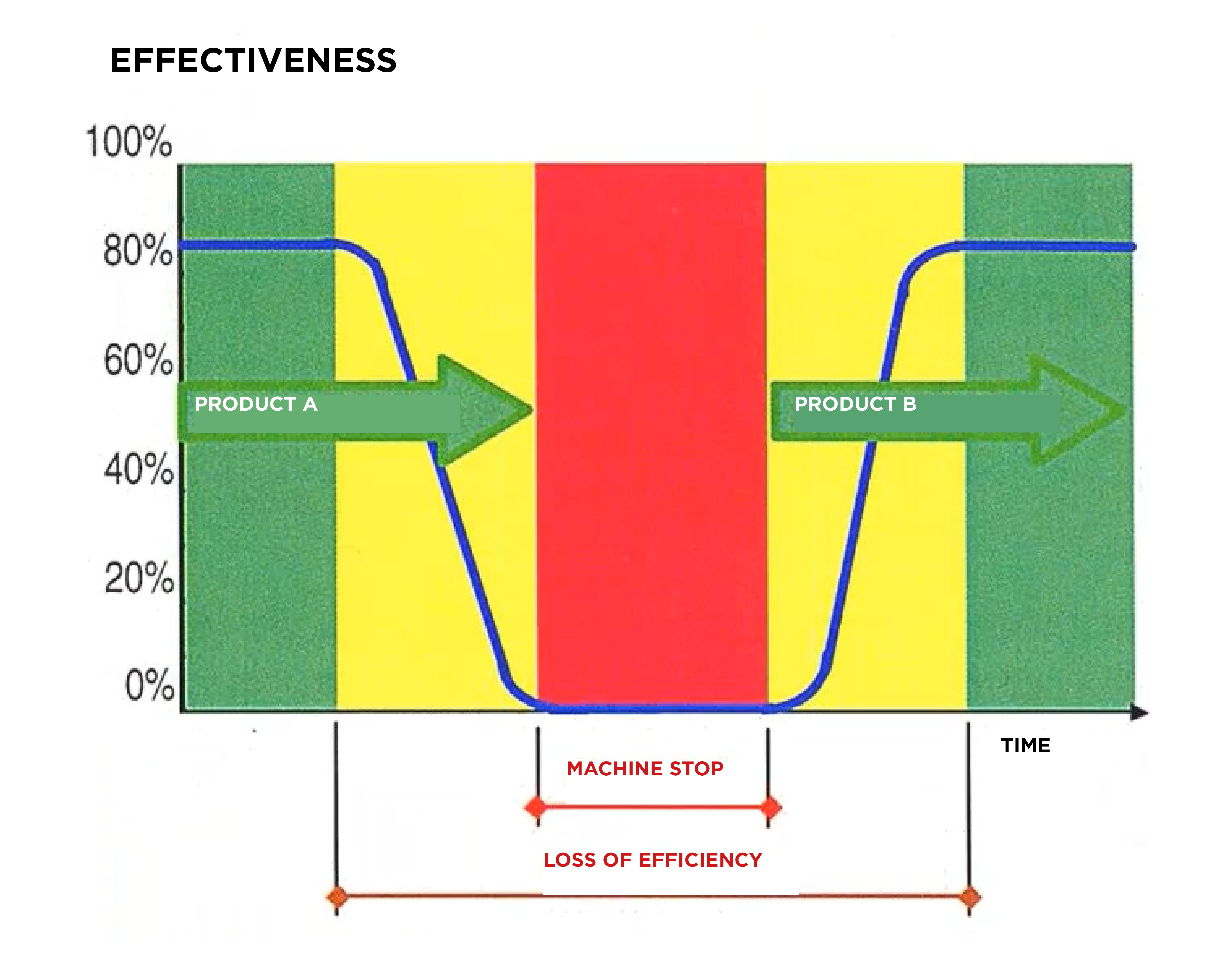

De SMED-methode wordt ingezet bij de ombouw van productielijnen voor productwissels. Het productaanbod van fabrikanten is tegenwoordig uiterst divers en flexibel. Om zich aan de vraag aan te passen, moeten productielijnen snel kunnen worden omgebouwd voor productwissels.

Dit betekent echter dat machines moeten worden stilgelegd. Zolang de machine niet opnieuw productieklaar is, leidt dat tot efficiëntieverliezen. Deze stilstandtijd wordt Muda (of "verspilling") genoemd. Om de vereiste productiekwaliteit te bereiken moetendeze Muda's worden geëlimineerd of tot een minimum worden beperkt. In een productiecontext kan deze stilstandtijd in verschillende stappen worden verdeeld: de machine voorbereiden, het gereedschap vervangen en de machine afstellen voor het nieuwe gereedschap.

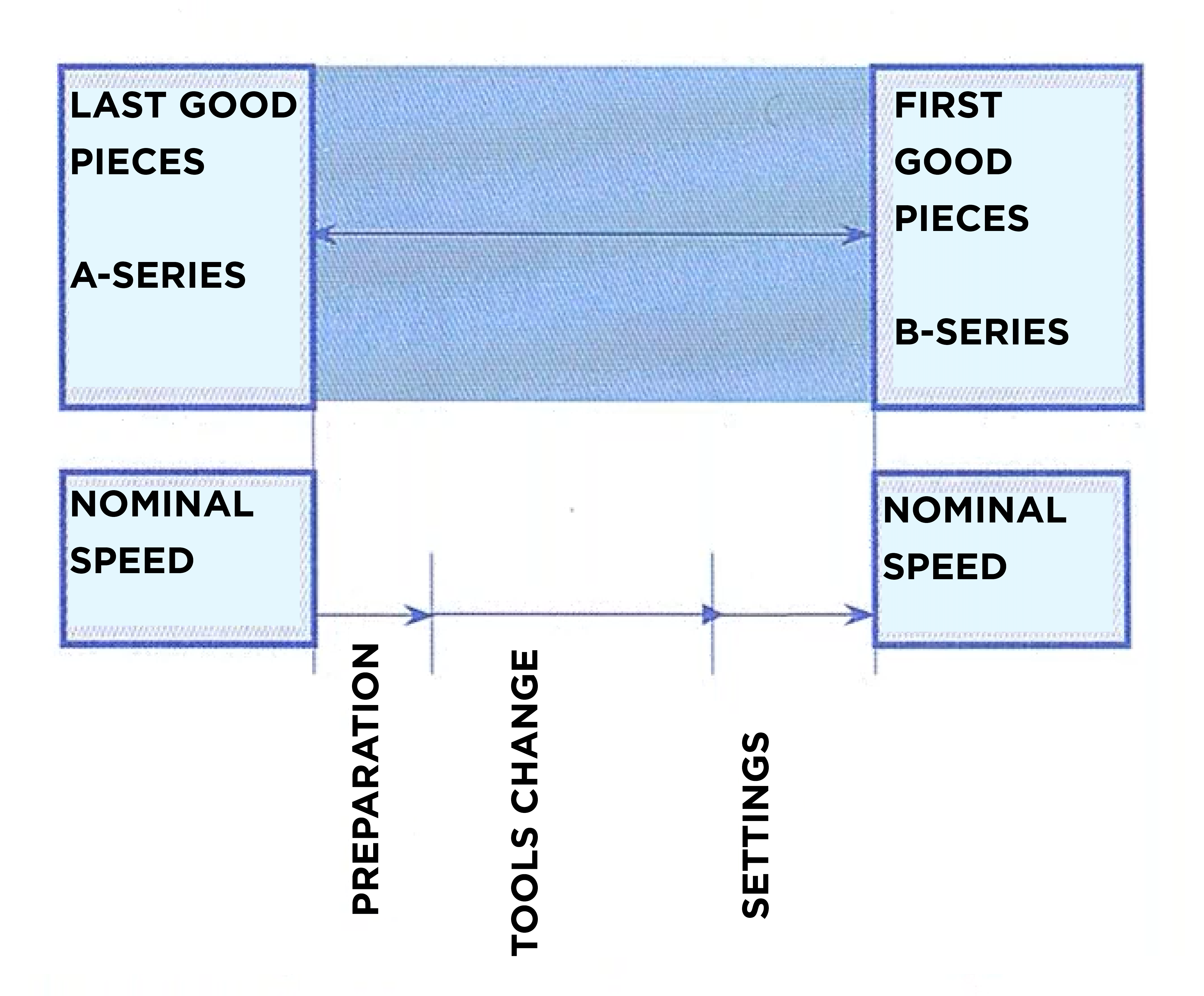

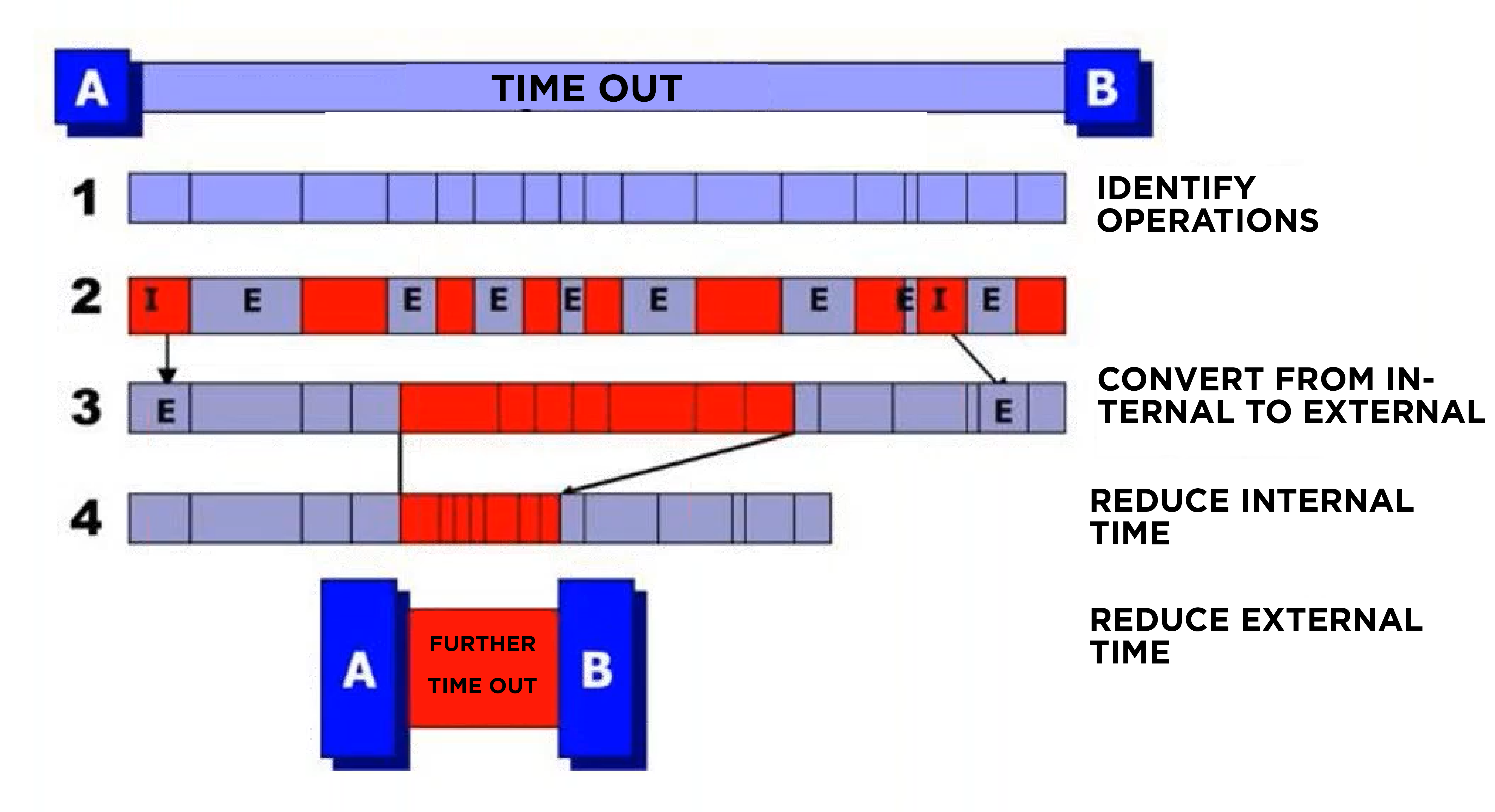

De SMED-tijd is de tijd tussen de productie van het laatste goede onderdeel van serie A en het eerste goede onderdeel van serie B. Een SMED-analyse van de opeenvolgende handelingen moet elementen aan het licht brengen die "onproductieve" stilstandtijden kunnen beperken.

Een betere administratie met Lean Office

- Waarnemingsfase: Tijdens de eerste stap kijken we hoe de gereedschapswissel plaatsvindt en inventariseren we één voor één alle handelingen.

- De handelingen in kaart brengen: Aan het einde van de waarnemingsfase worden de interne en externe handelingen in kaart gebracht. Interne handelingen zijn handelingen die alleen kunnen worden verricht als de machine stilstaat. Externe handelingen zijn handelingen die buiten deze stilstandtijd kunnen worden verricht.

- Interne handelingen omzetten in externe handelingen: Zodra de rangorde van de handelingen vastligt, moeten zoveel mogelijk interne handelingen in externe handelingen worden omgezet, voor zover dit natuurlijk organisatorisch methodologisch is verantwoord.

- De interne handelingen verkorten: Als interne handelingen niet in externe handelingen kunnen worden omgezet, moeten ze zo snel mogelijk worden uitgevoerd. Idealiter worden interne handelingen vereenvoudigd. En als ze geen waarde toevoegen, worden ze geschrapt.

- Kortere externe handelingen: Eens de interne handelingen zijn geschrapt of vereenvoudigd, zijn de externe handelingen aan de beurt. Tot slot verkrijgen we een nieuwe, geoptimaliseerde en veel kortere stilstandtijd dan voorheen.

SMED op macroniveau

De SMED-methode wordt in teamverband toegepast. Elk teamlid moet bij het proces worden betrokken en de inzet begrijpen, zodat hij of zij suggesties kan doen. Een SMED-proces alleen doorlopen, zonder bijstand van het team, kan uitlopen in een fiasco. Alle stakeholders moeten bij het project worden betrokken, er moeten duidelijke doelstellingen worden vastgelegd en het personeel moet worden bewustgemaakt. Vervolgens moet het team worden opgeleid in de SMED-methode. Dit kan gebeuren tijdens een SMED-trainingsspel, waarop elk teamlid het proces goed leert begrijpen en proactief leert optreden. Na de personeelsopleiding kunnen de 5 stappen van de SMED-methode worden toegepast. De toepassing van de methode moet worden gecontroleerd en gemonitord, om te garanderen dat deze naar behoren wordt uitgevoerd. We raden aan om hiervoor de hulpmiddelen te gebruiken die Visual Management biedt, bijvoorbeeld een PDCA-dashboard.

Voordelen en nadelen van SMED

Voordelen

De SMED-methode inzetten levert een aantal onmiddellijke voordelen op:

- Kortere stilstandtijden

- Goedkopere productie van kleine series

- Ruimtewinst door kleinere voorraden

- Grotere machinecapaciteit

- Lagere investerings- en productiekosten

- Sneller reageren op wijzigingen en een betere klantenservice doordat processen sneller worden afgehandeld (DEP of leadtime)

Maar ook een aantal indirecte voordelen:

- Betere arbeidsomstandigheden

- Hogere productiviteit omdat Muda's worden opgespoord

- Financiële winst

Nadelen en risico's

Het belangrijkste risico van de SMED-methode is dat ze niet goed wordt begrepen. Wanneer de SMED-methode verkeerd wordt toegepast, is dat meestal omdat de stakeholders het proces te veel willen versnellen. Dit kan veiligheidsrisico's en stress bij de operatoren veroorzaken. Het is bovendien contraproductief, omdat de veiligheid op het werk in gevaar wordt gebracht. Toegenomen stress bij operatoren kan leiden tot stilstanden en het welzijn op het werk in het gedrang brengen. Hoewel de SMED-methode als doel heeft tijd te besparen, moet efficiëntie – en niet snelheid – aan de oorzaak van de tijdwinst liggen.

SPELTRAINING VOOR DE SMED-METHODE

E-learningspel voor professionals

Gemiddelde duur: 2 tot 2,5 uur

De deelnemers leren bij over verbeteringskansen en zien het belang in van procesanalyse.

Wacht niet langer en laat uw werknemers een trainingsspel voor de SMED-methode volgen

Starterset voor de SMED-methode: Na het spel kunnen de deelnemers onmiddellijk een SMED-monitoringschema uitwerken, als onderdeel van hun proefproject.

Resultaat: een collectief succes waarbij heel de groep is betrokken.

DOWNLOAD DE LEAN ENTERPRISE-CATALOGUS

Optimaliseer uw processen en verbeter uw prestaties !

Vind al onze hulpmiddelen, methoden, technieken en producten gewijd aan LEAN-methoden, die u helpen bij het verbeteren van het beheer van stromen, ergonomie, kwaliteit van leven op het werk, productiviteit en kwaliteit. Ontdek alle concrete toepassingen, hulpmiddelen te implementeren en ons advies over onze expertisegebieden.

Meer informatie nodig ?

Aarzel niet om contact met ons op te nemen als u meer informatie of ondersteuning op maat wenst.

Onze experts staan tot uw beschikking.