KPI's

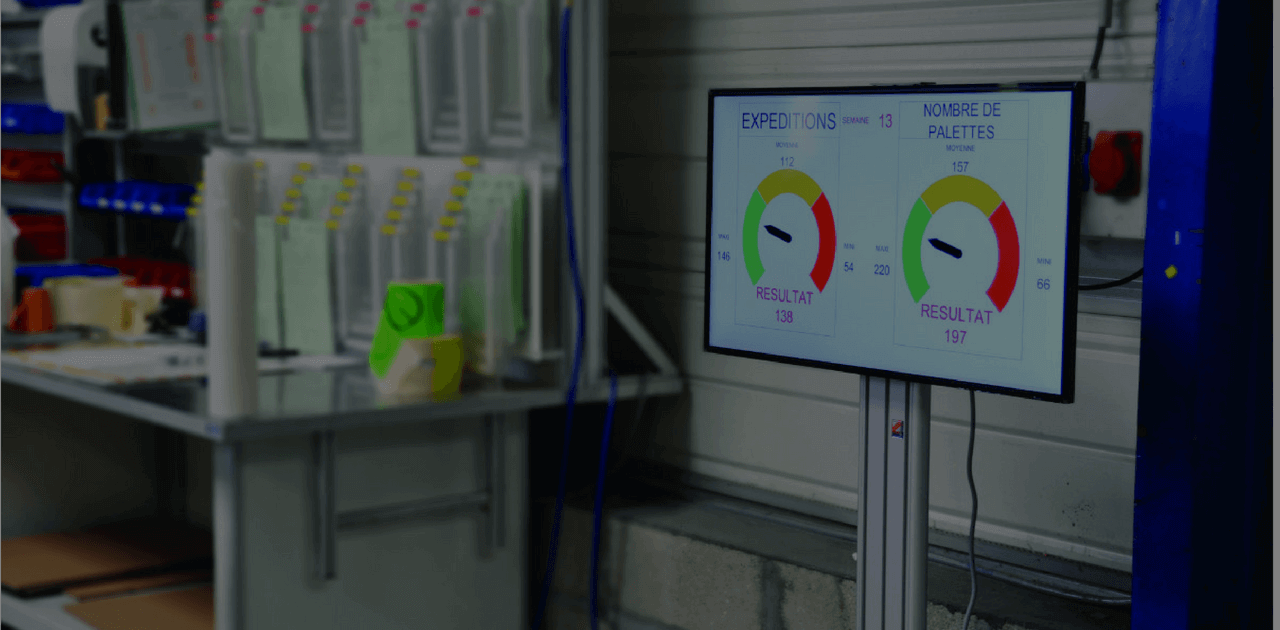

Industriële KPI's in real time via internetcompatibele apparaten

Een KPI is een objectief gegeven dat een situatie beschrijft vanuit een strikt kwantitatief perspectief. De KPI heeft pas echt betekenis in het vastgelegde kader als hij “aangeeft” waar moet worden gereageerd.

DOWNLOAD DE VISUAL MANAGEMENT GIDS

Bijvoorbeeld op het dashboard van een auto is de oliepeilindicator direct gekoppeld aan het oliereservoir. Wanneer het oliepeil zakt, begint de indicator direct te branden. Deze indicator is handig, want hij is direct aan de problemenzone gekoppeld! Daarom weet de chauffeur onmiddellijk welke maatregelen hij moet nemen...

KPI’s vormen de kern van Visual Management, een vorm van management die gebruik maakt van visuele en mondelinge communicatie om dagelijkse verbeteringen te bereiken en verschillende boodschappen en indicatoren biedt die nodig zijn voor het bereiken van de diverse missies van de teams. Zo is het percentage van het synthetisch rendement (PSR) een indicator van de prestaties van machines.

Reële performance meten met KPI’s

Het is belangrijk te weten wat moet worden gemeten. Wat betreft het gebruik van machines, is het de nettoproductie van conforme kwaliteit die het reële nuttige rendement bepaalt ten opzichte van de theoretische hoeveelheid die tijdens een werkuur zou kunnen worden geproduceerd.

Het gebruik van mankracht is de totale betaalde tijd in vergelijking met de toegewezen tijd en bepaalt uiteindelijk de echte productiviteit. Vaak wordt alleen rekening gehouden met de tijd die aan de werkstations wordt doorgebracht en worden andere onproductieve tijden, die vaak verre van verwaarloosbaar zijn, in andere posten ondergebracht. De lonen verbonden aan deze onproductieve tijden zitten echter in de kostprijs verrekend.

Verbruikte materialen en onderdelen geven aanleiding tot het grootste deel van de aankopen en moeten worden gekoppeld aan hun nuttige waarde in de effectief verkochte producten.

Voor vertragingen is het interessant om af en toe de globale “verlooptijd’ van de fabriek te meten, vanaf de datum van ontvangst van het hoofdonderdeel tot de datum van opslag van het afgewerkte product aan de laadkaai. Het is deze KPI die de echte productievertraging aangeeft. Men kan vervolgens de unitaire productietijd vergelijken met deze KPI.

Het resultaat van het meten van deze reële prestaties leidt tot een uitgebreide identificatie van de omvang van het verlies tussen de beschikbare resources en het werk dat is uitgevoerd. Dit verlies vormt een kans op vooruitgang, en het is op deze objectieve basis dat de doelstellingen moet worden ontwikkeld.

Het zijn deze doelstellingen die zin geven aan het meten. Voor elke vorm van verlies moet worden besloten wat de mogelijkheden op korte en middellange termijn zijn om dit verlies weg te werken. Men berekent dus objectief het resultaat dat men wilt bereiken met behulp van specifieke maatregelen, zoals investeringen in materiaal, opleiding van personeel, invoering van nieuwe werkmethodes, organisatorische wijzigingen, verhoging van het engagement enzovoort.

Waarschijnlijk kan niet alle verlies tegelijkertijd worden weggewerkt. Daarom moet een tijdslijn worden opgesteld op basis van twee mogelijke werkwijzen:

- Toepassen van de Pareto-analyse, in aflopende volgorde van het belang van de resultaten. Met de Pareto-analyse kunnen de oorzaken van problemen op volgorde van belang worden gerangschikt en de belangrijkste oorzaken worden gevisualiseerd (20% van de oorzaken leiden tot 80% van de effecten)

- Eerst oplossen van die kleine verliesposten die vlot en snel kunnen worden weggewerkt. Het zou spijtig zijn om daar niet het onmiddellijke voordeel uit te halen.

De verschillende oorzaken van non-performance

De presentatie van de vier assen van vooruitgang, namelijk Machine, Materiaal, Mankracht en Flux, toont de kern van de aanpak voor het verbeteren van industriële performance door het toepassen van methodologische tools zoals Hoshin, SMED of TPM. De praktijk wijst uit dat het geheel voldoet aan bijna alle behoeften op het vlak van constante verbetering van productie. Maar in bepaalde gevallen werkt dat niet. We gaan dus onderzoeken waarom, m.a.w. de verschillende oorzaken van non-performance.

Oorzaken i.v.m. productie-installaties

Ondermaats gebruik van machines en rendementsverlies kan in drie grote groepen worden onderverdeeld:

- Stilstandtijd: De machines worden vaak niet gebruikt om te produceren. Men maakt een onderscheid tussen stilstanden die eigen zijn aan het ontwerp en de betrouwbaarheid van de machines zoals storingen, gepland onderhoud, vervangen van gereedschap, controle van het proces aan de ene kant en

- stilstanden als gevolg van de organisatie van de productie, zoals gebrek aan materiaal, gebrek aan personeel, testen van nieuwe producten of technieken, stroomuitval of stroomopwaartse blokkade.

- De onderprestatie: Storingen hinderen de goede werkingsvoorwaarden van de productieketen. Ze worden onderverdeeld in twee categorieën: vertraagde snelheid en micro-stilstanden.

- Gebrekkige kwaliteit: Een deel van de productie wordt afgewezen wegens niet-conforme kwaliteit hetzij door de opstart van nieuwe productreeksen waarbij de instellingen nog moeten worden aangepast, hetzij door afval en schroot tijdens de productie.

We streven ernaar het rendement van de productiemachines te optimaliseren om de investering optimaal te laten renderen en de exploitatiekosten tot een minimum te beperken.

Concreet betekent dit niet alleen dat de machines tijdens hun hele levensduur in goede staat moeten worden gehouden ma.w met het kleinste risico op storingen, maar ook dat andere oorzaken van geplande of ongeplande stilstanden en onderprestatie worden doorgelicht om hun impact op de werktijd tot een minimum te beperken.

Verbruik van materiaal

Bij verlies wegens niet-conforme kwaliteit in de verschillende productiefasen, komt ook al het onnodige verbruik in verband met de technische kant van het productieproces en organisatorische storingen, vanaf de aankomst in de fabriek tot aan de verzending:

- Materiaalbeheer: Het verlies treedt meestal op tussen opslag- en gebruiksplaatsen en leidt over het algemeen tot verschillen in de inventaris waarvan men zelden de oorzaak kent. We praten hier over ontvangen producten van slechte kwaliteit die zijn geaccepteerd wegens de geringe kans op snelle herlevering, of niet-conforme producten als gevolg van slechte opslagvoorwaarden en onderhoudsmiddelen, van producten die zoek zijn geraakt of verouderd zijn.

- Techniek: Dit is het verlies dat wordt geleden als gevolg van de aankoopcriteria of de aard van het productieproces: uitgesneden delen, spaanders, verdamping enzovoort die zijn opgenomen in de verbruiksnormen maar die niet voldoende worden verrekend.

- Transformatie: Dit is vooral afval dat bij de start of tijdens de productie wordt veroorzaakt, maar ook verlies dat op de vloer of in de bodem van containers achterblijft, of defecten tijdens het manipuleren op het werkstations en tussen de werkstations, overtollige hoeveelheden die niet terug naar het magazijn gaan enzovoort.

Mankracht

Dit tijdsverlies wordt in vier categorieën ingedeeld:

- Maatschappelijk: Dit is vooral absenteïsme van allerlei aard. Maar het is ook de tijd die aan legitieme activiteiten wordt besteed, zoals informatie opzoeken, meetings of cursussen.

- Bezetting: De werknemer zit aan zijn werkstation maar een storing verhindert hem te werken: wachten op materiaalaanvoer, onverwachte onderbreking van de werkstroom, gebrek aan instructies, wachten op nieuwe gereedschap of op een reparatie, verkeerde kalibratie van een productielijn, te veel personeel ten opzichte van de werklast enz.

- Doeltreffendheid: De werknemer is bezig maar zijn performance komt niet overeen met de beoogde performance: verkeerde vaardigheden, zwakke motivering, trage bewegingen, niet naleven van bedrijfsmodi, moeilijke of abnormale werkomstandigheden, niet-conforme kwaliteit, afgekeurde producten enz.

- Methodologie: Dit zijn de potentiële winsten, dus indirecte verliezen, waarvoor een kritische revisie van de bedrijfsmodi en de uitrusting van de werkstations nodig is. Een werkstation is namelijk ontworpen om in optimale omstandigheden te worden gebruikt. Dit is echter niet altijd gegarandeerd.

Een optimale situatie zorgt ervoor dat verlies wordt gereduceerd en de arbeidstijd wordt geoptimaliseerd. Het doel is niet alleen om de productiemethodes en -middelen te rationaliseren maar ook om de betaalde uren van zowel directe als indirecte mankracht zo goed mogelijk te gebruiken.

Werkstroombeheer en vertragingen

“Just in time”, dat is de slogan van fabrieken die geen voorraad aanhouden maar toch de beloofde levertijd aanhouden: ze produceren enkel de gevraagde hoeveelheid en dit met goede kwaliteit en strikt wanneer het nodig is.

Tijdsverlies of vertragingen worden in drie categorieën onderverdeeld:

- Wachttijd: Ook genoemd producten in voorraad en producten in productie; dit is de speelruimte die de verschillende ketens van het productieproces hebben om storingen en een gebrek aan flexibiliteit tegen te gaan, zoals hoge onbeschikbaarheidsgraad van machines, capaciteit die niet aan de last is aangepast, onvoldoende polyvalentie van personeel, laattijdig plannen van toevoer, ongeplande vervanging van gereedschap enz.

- Omvang van loten: Hoe groter de productieloten en onderdelen, hoe groter de wachttijd tussen elke fase van het productieproces. Idealiter stroomt elk stuk vlot van werkstation naar werkstation.

- Onbetrouwbaarheid: Dit gaat over de talrijke mini-stilstandtijden in de werking van de machines, verkeerde onderdelen, problemen bij kwaliteitsborging, reparaties en retourneringen die vertragingen in de werkstroom veroorzaken.

Door de productiemiddelen flexibelere te maken, streeft deze methode ernaar om de tijd doorheen de fabriek (de doorlooptijd) te verkorten tussen de ontvangst van materiaal en onderdelen tot de oplevering van de afgewerkte producten.

Tools voor het weergeven van KPI's

Ontdek de oplossingen van SESA SYSTEMS voor het weergeven van KPI’s in real time

DOWNLOAD DE VISUAL MANAGEMENT GIDS

Optimaliseer uw processen en verbeter uw prestaties !

Vind al onze hulpmiddelen, methoden, technieken en producten gewijd aan LEAN-methoden, die u helpen bij het verbeteren van het beheer van stromen, ergonomie, kwaliteit van leven op het werk, productiviteit en kwaliteit. Ontdek alle concrete toepassingen, hulpmiddelen te implementeren en ons advies over onze expertisegebieden.

Meer informatie nodig ?

Aarzel niet om contact met ons op te nemen als u meer informatie of ondersteuning op maat wenst.

Onze experts staan tot uw beschikking.