Come puoi risparmiare l'80% del tempo di changeover con SMED?

Come puoi risparmiare l'80% del tempo di changeover con SMED?

SMED è un metodo di analisi dei processi per fornire una base per l'ottimizzazione per risparmiare fino all'80% del tempo di changeover.

SCARICA LA CATALOGO LEAN ENTERPRISE

Qual è il significato di SMED?

SMED è l'acronimo di Single, Minute, Exchange e Die.

Single, Minute, Exchange e Die può essere inteso come una metrica cambio al minuto. Più realisticamente parlando, sentiamo spesso il termine “cifra singola”, che segnala un singolo formato numerico come 1, 4, 8, ecc... Pertanto, questo è uno strumento per misurare il cambiamento in meno di 10 unità. Questo può essere 9 secondi, 9 minuti o 9 ore; dipendente dall'intensità del cambiamento attuato. In tutti i casi, l'obiettivo è lo stesso, è ridurre il tempo necessario per cambiare un utensile e il tempo necessario per spostarsi dal punto A al punto B.

Come viene implementato SMED nel Lean Toolbox?

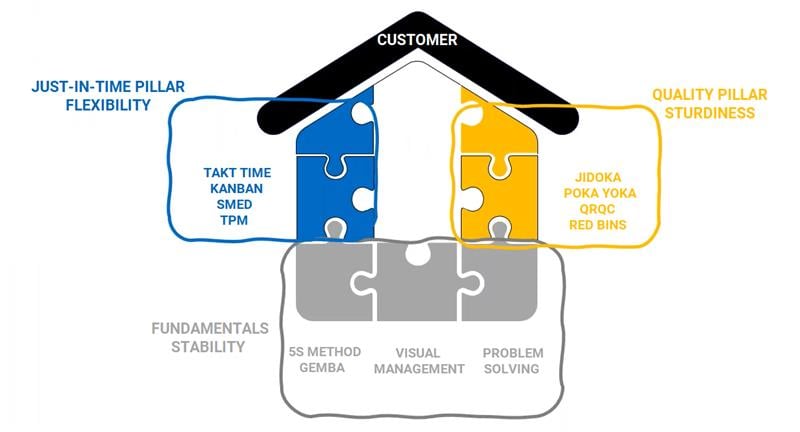

Le metodologie Lean possono essere rappresentate schematicamente sotto forma di una casa composta da più elementi costitutivi che si armonizzano tra loro con un obiettivo finale simile, che è quello di servire meglio i clienti e soddisfare le loro aspettative in modo più efficace.

Questa rappresentazione a forma di casa della lean è stata resa popolare dalla Toyota Motor Corporation, motivo per cui viene chiamata "Toyota House". Gli strumenti di base che garantiscono la stabilità della casa si trovano alla base della struttura, fungendo da fondamento per l'intera metodologia.

I Fondamenti

Quando si adottano metodi Lean, questi approcci devono essere messi in atto come priorità per garantire una buona stabilità per il resto delle procedure fornite. Questi fondamentali includono:

- La Metodologia 5S - garantisce un ambiente di lavoro chiaro, pulito e organizzato.

- Il Gemba o comunemente noto come Gemba Walk – assicura una buona conoscenza della situazione all'interno delle operazioni.

- Visual Management – consente una comunicazione chiara ed efficace attraverso l'uso di indicatori visivi.

- Problem Solving: consente alle parti interessate di intervenire nel modo più rapido ed efficace possibile per risolvere qualsiasi problema che potrebbe presentarsi.

Il pilastro della qualità

Una volta stabilite le basi, la costruzione del pilastro della qualità garantisce la migliore qualità produttiva possibile e rende tutti i processi più robusti. Ciò comprende:

- Jidoka– migliora la qualità del prodotto rilevando i difetti durante il processo di produzione.

- Poka Yoke: evita errori nell'uso del prodotto.

- QRQC: aiuta a garantire la qualità e la conformità della produzione eliminando i problemi in modo proattivo.

- Red Bin: consente un migliore monitoraggio dei prodotti scadenti e tenta di ridurre questi tipi di prodotti in generale.

Il pilastro della flessibilità

Una volta che i fondamentali e i pilastri della qualità sono a posto, possiamo iniziare a costituire il pilastro della "flessibilità". Questo pilastro consente di adattarsi meglio alla domanda dei clienti. Ciò comprende:

- Takt Time: aiuta a determinare il miglior tempo di produzione in base alle esigenze del cliente.

- Kanban: consente la produzione just in time fornendo informazioni tempestive a operatori/lavoratori/manager e non sovraccarica gli individui.

- SMED – consente l'efficace risposta e feedback ai clienti in relazione al tempo richiesto.

- TPM: migliora i tassi di efficienza delle macchine di produzione attraverso la manutenzione e le TLC.

La metodologia SMED

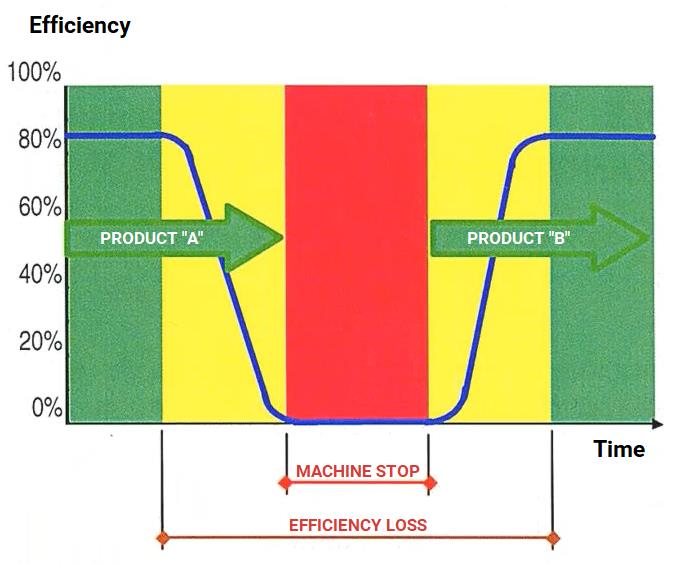

Il metodo SMED è una metodologia per i cambiamenti all'interno della produzione. Oggi la produzione è generalmente molto diversificata e personalizzabile, il che rende necessario il passaggio della produzione dal prodotto A a quella del prodotto B.

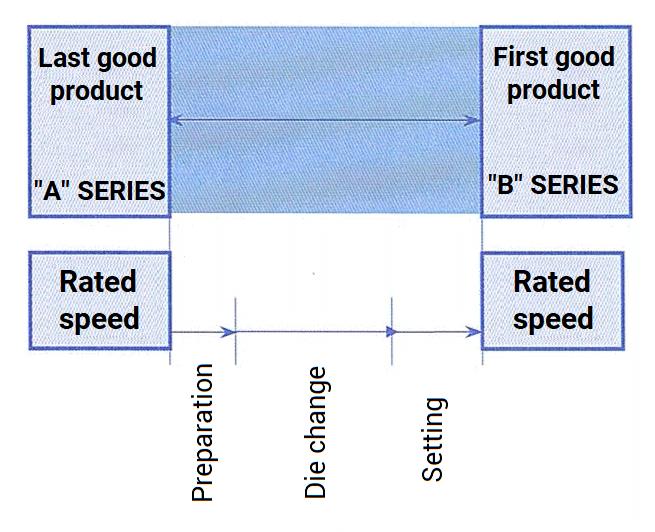

Per raggiungere questo obiettivo, è necessario avere dei fermi all'interno della linea di produzione/fabbrica. Questo generalmente porta a un tempo di inattività in cui la macchina non sta producendo. Questo "tempo di inattività" si chiama Muda, una parola francese che si traduce in "spreco". Per raggiungere l'eccellenza nella produzione, Muda richiede l'eliminazione o la minimizzazione. Nel contesto tradizionale, questo tempo di fermo/inattività può essere suddiviso in più fasi:

- Preparazione della macchina

- Cambiare lo strumento

- Regolazione della macchina in base al nuovo strumento

Il tempo SMED viene calcolato tra la produzione dell'ultimo prodotto A accettabile e il primo prodotto B accettabile. Questo metodo analizza questa sequenza di compiti e quindi identifica le fonti di progresso, consentendo la riduzione di questi tempi meno produttivi.

Miglioramento dei processi amministrativi utilizzando il Lean Office

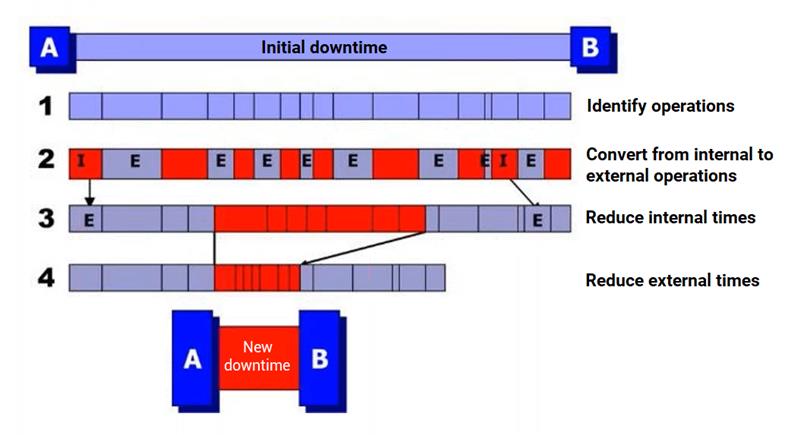

- Fase di osservazione: capire come sta andando il cambio utensile ed elencare tutte le operazioni in sequenza.

- Classificazione delle operazioni: vengono identificate sia le operazioni interne che quelle esterne. Le operazioni interne si riferiscono alle operazioni che non possono essere eseguite a macchina/attrezzatura ferma. Le operazioni esterne sono operazioni che possono essere eseguite durante questo periodo di inattività.

- Converti operazioni interne in operazioni esterne: si dovrebbe tentare di convertire il maggior numero possibile di operazioni interne in operazioni esterne mostrando l'organizzazione e le metodologie sequenziali.

- Riduzione del tempo interno: se non è possibile la conversione da interno a esterno, i tempi interni dovrebbero essere ridotti il più possibile. Lo scenario ideale è semplificare o eliminare i tempi interni.

- Riduzione dei tempi esterni: eliminando i tempi interni non necessari e altre riduzioni, è l'ideale per ottenere un nuovo tempo di fermo ottimizzato rispetto ai tempi di fermo precedenti.

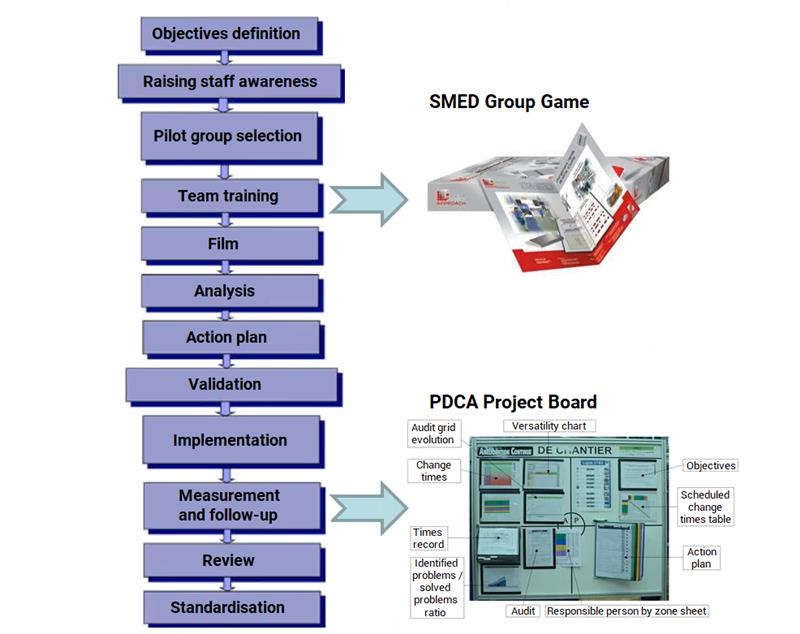

Applicare lo SMED a livello macro

Gli strumenti SMED vengono utilizzati all'interno di un team. Tutti i membri devono essere coinvolti e comprendere il processo al fine di formulare i suggerimenti necessari. È necessaria la collaborazione delle parti interessate e solo il team è generalmente formato sul metodo SMED. Durante tutta la formazione, l'uso del gioco di formazione SMED è ideale; aiuta ogni membro del team a comprendere il processo e ad adottare un approccio proattivo. Una volta formato il team, possiamo applicare i 5 passaggi del metodo SMED. Questa applicazione deve essere verificata e monitorata per garantire che funzioni correttamente. Si consiglia di utilizzare una scheda PDCA, principalmente per il visual management.

Vantaggi e limiti di SMED

Benefici

L'applicazione delle metodologie SMED consente i seguenti vantaggi:

- Riduzione dei tempi di fermo

- Rendere la produzione in piccola serie più economica e fattibile

- Ridurre le scorte e guadagnare spazio di stoccaggio/produzione

- Aumento della capacità della macchina

- Riduzione dei costi di investimento e di produzione

- Migliorare la reattività e il servizio clienti riducendo i tempi di esecuzione del processo (leadtime)

I vantaggi indiretti includono:

- Miglioramento delle condizioni di lavoro

- Guadagno di produttività cercando Muda

- Guadagno finanziario

Limiti e Rischi

Il rischio principale del metodo SMED è l'errata attuazione. In effetti, il metodo SMED è scarsamente applicato, le parti interessate tendono ad attuare per andare molto rapidamente. Ciò può generare rischi per la sicurezza e generare stress tra gli operatori. Questo può anche essere controproducente in quanto la sicurezza sul lavoro è ridotta e l'aumento dello stress tra gli operatori può generare rallentamenti del lavoro incompatibili con il benessere generale sul posto di lavoro. Al contrario, sebbene l'obiettivo del metodo SMED sia quello di risparmiare tempo, questo tempo non dovrebbe essere risparmiato lavorando più velocemente, ma lavorando in modo più efficiente.

Game Training per il Metodo SMED

Divertente gioco e-learning per professionisti

Durata: da 2 ore a 2,5 ore

I partecipanti scoprono e prendono coscienza delle possibilità di miglioramento e delle virtù di un'analisi del processo organizzativo.

Non aspettare oltre per formare i tuoi collaboratori in SMED attraverso il gioco.

La valigetta Starter Kit: creazione istantanea e semplice di una tabella di monitoraggio SMED come parte di un progetto pilota dopo il gioco.

Risultati: un successo collettivo, condiviso ed efficace.

SCARICA LA CATALOGO LEAN ENTERPRISE

Ottimizza i processi e migliora le prestazioni!

Trova tutti i nostri strumenti, metodi, tecniche e prodotti dedicati alla LEAN per aiutarti a migliorare la gestione dei flussi, l'ergonomia, la qualità della vita sul lavoro, la produttività e la qualità della tua produzione. Scopri tutte le applicazioni concrete, gli strumenti da implementare e i nostri consigli.

Hai bisogno di ulteriori informazioni?

Non esitare a contattarci per qualsiasi richiesta o un supporto personalizzato.

I nostri esperti sono a tua disposizione.