Kako pridobiti 80% časa pri spremembi serije s SMED?

Kako prihraniti 80 % časa pri spremembi serije z uporabo metode SMED?

SMED je tehnika analize procesov z namenom njihove optimizacije, ki omogoča prihranek do 80 % časa pri spremembi serije na določeni opremi.

PRENESITE SMED VODIČ

Definicija orodja SMED

Kaj pomeni kratica SMED?

SMED je kratica za:

Single Minute Exchange (of) Die. To lahko prevedemo in interpretiramo kot zamenjavo orodja v eni minuti. Bolj realistično se pogosto uporablja izraz "Single digit", kar pomeni "enomestno" – torej zamenjava orodja v manj kot 10 minutah! Ta čas se lahko prilagodi na 9 sekund, 9 minut ali 9 ur, odvisno od zahtevnosti postopka zamenjave. Ne glede na trajanje je cilj vedno enak – zmanjšati čas zamenjave orodja. Še posebej v proizvodnem kontekstu to pomeni čas prehoda iz referenčne točke A na referenčno točko B, kar imenujemo "Changeover Time".

SMED v Lean orodjarni

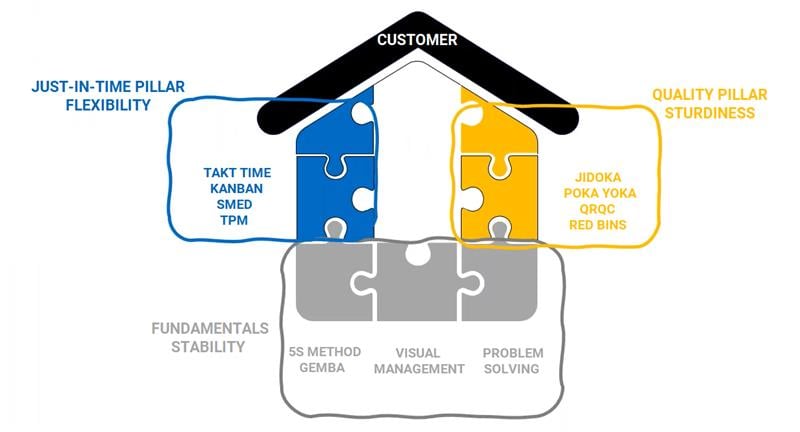

LEAN in njegove različne metode lahko shematično predstavimo kot hišo, sestavljeno iz več blokov, ki medsebojno delujejo v harmoniji. Končni cilj je boljše zadovoljstvo strank z učinkovitejšim odzivanjem na njihove potrebe.

Ta predstavitev v obliki Lean hiše je popularizirala Toyota, zato jo včasih imenujemo tudi "Toyota hiša". Na dnu strukture najdemo temeljne elemente, ki zagotavljajo stabilnost hiše.

Temeljni elementi

Ko začnemo z Lean pristopom, je treba najprej oblikovati akcijski načrt, ki vključuje te metode, da zagotovimo stabilnost za nadaljnje korake. Med temeljnimi elementi najdemo:

- Metoda 5S, ki zagotavlja jasno in organizirano delovno okolje

- Gemba (ali Gemba Walk), ki omogoča poglobljeno razumevanje dejanskega stanja na terenu

- Vizualno upravljanje, ki omogoča jasno in učinkovito komunikacijo s pomočjo vizualnih indikatorjev

- Reševanje problemov, ki omogoča hitro ukrepanje in odpravo težav, ko se pojavijo

Kakovostni steber

Ko so temelji postavljeni, lahko zgradimo kakovostni steber, ki zagotavlja najvišjo možno kakovost proizvodnje in okrepi vse proizvodne procese. Ta steber vključuje več metod:

- Jidoka, ki izboljšuje kakovost izdelkov z zaznavanjem napak med proizvodnim procesom

- Poka Yoke, ki preprečuje napačno uporabo izdelkov, podobno kot varovalo

- QRQC, ki zagotavlja kakovost in skladnost proizvodnje z odpravljanjem težav

- Rdeče škatle, ki omogočajo boljši nadzor nad proizvodnimi odpadki in njihovo zmanjšanje

Steber prilagodljivosti

Ko so temelji in kakovostni steber zagotovljeni, lahko uvedemo metode, ki sestavljajo steber "prilagodljivosti". Ta steber omogoča boljše prilagajanje zahtevam strank. Metode stebra prilagodljivosti so naslednje:

- Takt Time, ki omogoča določitev optimalnega časa proizvodnje glede na potrebe stranke

- Kanban, ki omogoča pravočasno proizvodnjo z zagotavljanjem pravočasnih informacij operaterjem, kar preprečuje njihovo preobremenjenost

- SMED, ki, kot bomo videli, omogoča bolj učinkovito odzivanje na strankine zahteve v smislu rokov

- TPM, ki omogoča izboljšanje izkoristka proizvodnih strojev z učinkovitim vzdrževanjem

Metoda SMED

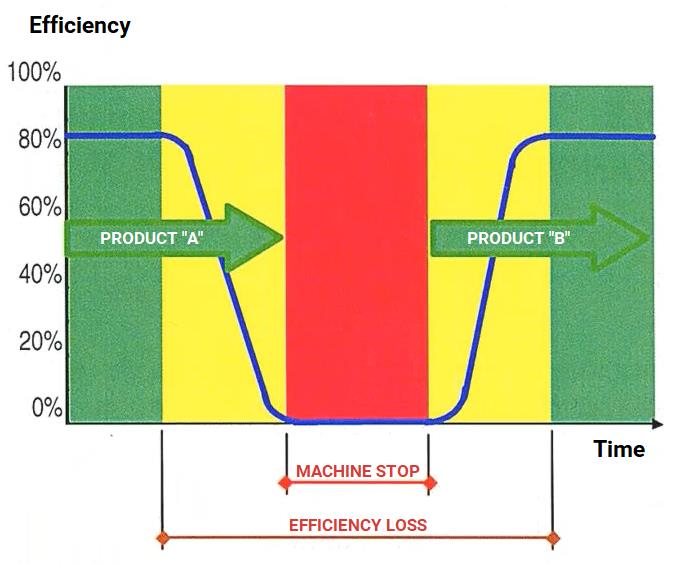

figMetoda SMED je postavljena v kontekst zamenjave orodja za drugačno proizvodnjo. Danes je ponudba izdelkov v proizvodnih podjetjih običajno zelo raznolika in prilagodljiva, zato je za izpolnitev teh zahtev potrebno pogosto prehajati iz proizvodnje izdelka A v proizvodnjo izdelka B.

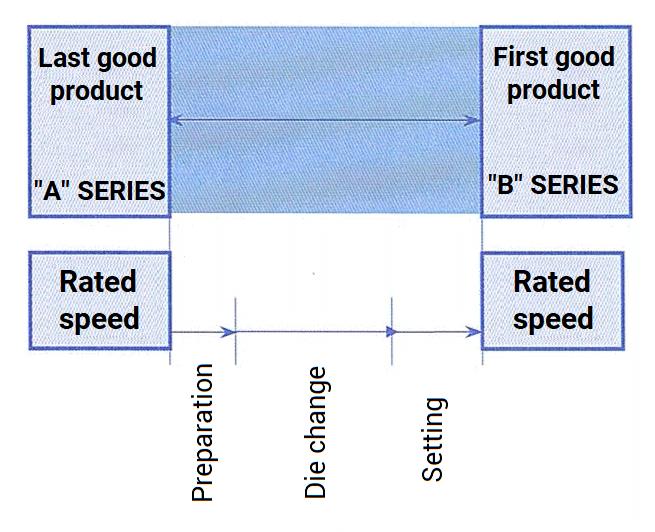

Za to je potreben čas ustavitve proizvodnega stroja, ki povzroči izgubo učinkovitosti, dokler stroj ne proizvaja. Ta čas neaktivnosti imenujemo Muda (ali "odpadek"), zato je za dosego proizvodne odličnosti nujno odpraviti ali čim bolj zmanjšati te Muda. V običajnem kontekstu se ta čas ustavitve razdeli na več faz: pripravo stroja, zamenjavo orodja in nastavitev stroja glede na novo opremo.

Čas SMED se meri med proizvodnjo zadnjega dobrega kosa serije A in prvega dobrega kosa serije B. Metoda SMED omogoča analizo zaporedja teh nalog ter identificiranje priložnosti za izboljšave, ki omogočajo zmanjšanje teh "neproduktivnih" časov.

Povečajte administrativno učinkovitost s pomočjo Lean Office

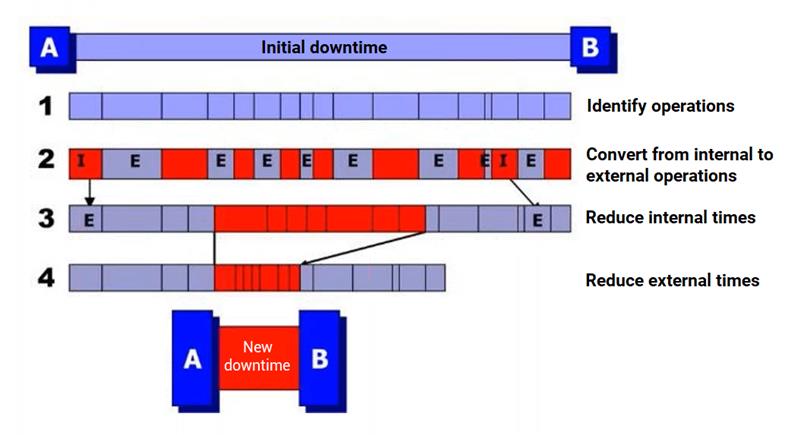

- Faza opazovanja: Prvi korak je opazovanje procesa zamenjave orodja in popis vseh operacij ena za drugo.

- Razvrstitev operacij: Na podlagi faze opazovanja se identificirajo notranje in zunanje operacije. Notranje operacije so tiste, ki jih ni mogoče izvesti drugače kot med zaustavitvijo stroja. Zunanje operacije pa so tiste, ki jih je mogoče izvesti izven časa ustavitve.

- Pretvorba notranjih operacij v zunanje: Ko so operacije razvrščene, je treba čim več notranjih operacij pretvoriti v zunanje z uporabo organizacije in metodologije.

- Zmanjšanje notranjih časov: Če notranjih časov ni mogoče pretvoriti v zunanje, jih je treba čim bolj zmanjšati. Idealno je poenostaviti ali odpraviti notranje čase brez dodane vrednosti.

- Zmanjšanje zunanjih časov: Ko so odvečna notranja obdobja odpravljena in ostala zmanjšana, je čas za zmanjšanje zunanjih časov, da se doseže optimiziran in bistveno krajši čas ustavitve kot prej.

Potek metode SMED na makro ravni

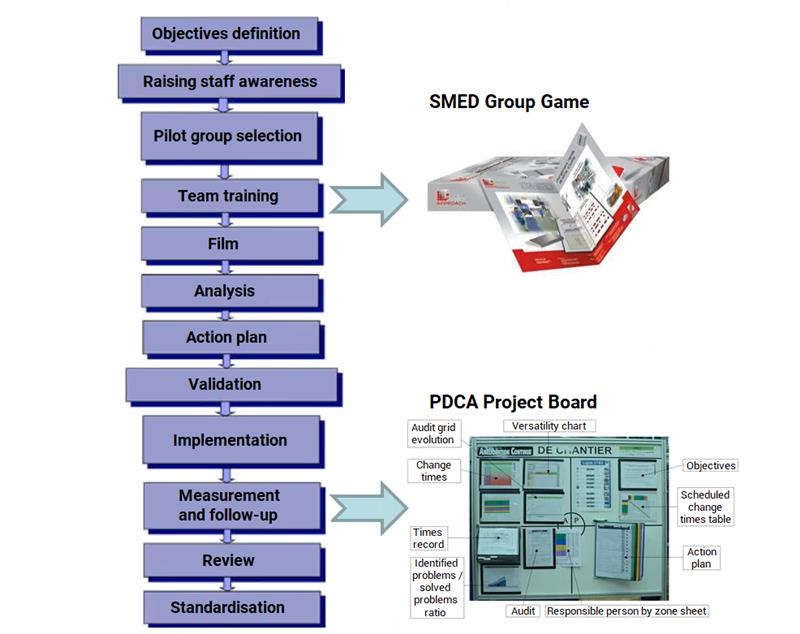

Orodje SMED je treba uporabljati znotraj ekipe. Vsak član ekipe mora biti vključen in razumeti postopek, da lahko prispeva s svojimi predlogi. Samostojno izvajanje projekta SMED se pogosto konča z neuspehom. Za to je potrebno združiti vse deležnike projekta, da določijo jasne cilje in ozaveščajo osebje. Nato je treba ekipo usposobiti za metodo SMED, na primer z uporabo izobraževalne igre SMED, da vsak član ekipe razume proces in se postavi v proaktivno vlogo. Ko je osebje usposobljeno, lahko uporabimo 5 korakov metode SMED. Izvajanje metode mora biti podvrženo preverjanju in spremljanju, da se zagotovi njen pravilen potek. Za to je priporočljivo uporabiti vizualno upravljanje, na primer z uporabo PDCA delovnega tabora.

Koristi in omejitve metode SMED

Koristi

Uporaba metode SMED omogoča več neposrednih koristi:

- Zmanjšanje neproduktivnega časa

- Gospodarna proizvodnja majhnih serij

- Zmanjšanje zalog in posledično pridobitev prostora

- Povečanje zmogljivosti strojev

- Zmanjšanje stroškov investicij in proizvodnje

- Izboljšanje odzivnosti in storitev za stranke z zmanjšanjem časa izvedbe procesa (DEP ali "leadtime")

Pa tudi nekaj posrednih koristi:

- Izboljšanje delovnih pogojev

- Povečanje produktivnosti z odpravo Muda

- Finančni prihranki

Omejitve in tveganja

Glavno tveganje metode SMED je slabo razumevanje njene uvedbe. Če metoda SMED ni pravilno izvedena, imajo deležniki pogosto težnjo, da želijo prehitro napredovati. To lahko povzroči tveganja za varnost in stres pri operaterjih. To je kontraproduktivno, saj se varnost pri delu zmanjša, povečanje stresa pri operaterjih pa lahko povzroči odsotnosti, ki so nezdružljive z dobrim počutjem pri delu. Nasprotno pa, čeprav je cilj metode SMED prihraniti čas, tega časa ne smemo prihraniti z delom hitreje, ampak z delom učinkoviteje.

USPOSABLJANJE Z IGRO ZA METODO SMED

Interaktivna e-učenje igra za strokovnjake

Povprečno trajanje: 2 do 2,5 ure

Udeleženci spoznajo in ozavestijo možnosti za izboljšave ter prednosti analize organizacije procesa.

Ne čakajte več in usposobite svoje zaposlene za metodo SMED z igro.

Začetni komplet projektne mape: paket, zasnovan za enostavno in takojšnjo izdelavo spremljevalne tabele SMED za pilotne projekte po zaključeni igri.

Rezultati: kolektivni uspeh, ki ga delijo vsi, in učinkovita izvedba.

PRENESITE VODNIK SMED

Optimizirajte svoje procese in izboljšajte svojo učinkovitost!

Odkrijte vsa naša orodja, tehnične metode in izdelke, namenjene LEAN metodam, ki vam pomagajo izboljšati upravljanje tokov, ergonomijo, Kakovost življenja na delovnem mestu, produktivnost in kakovost. Preberite si o vseh konkretnih aplikacijah, orodjih za izvajanje ter naših strokovnih nasvetih.

Potrebujete več informacij?

Ne oklevajte in nas kontaktirajte, če želite pridobiti več informacij ali prilagojeno podporo.

Naši strokovnjaki so vam na voljo.