En el mundo acelerado actual, las instalaciones de producción están bajo presión constante para optimizar sus procesos de producción y reducir los residuos. Aquí es donde entra en juego el enfoque LEAN. El enfoque Lean tiene como objetivo identificar y eliminar el desperdicio en todas sus formas a través de una gestión eficaz del equipo, aumentando así la eficiencia, reduciendo costos y mejorando la calidad general. Sin embargo, implementar los métodos de este enfoque puede ser una tarea desalentadora, especialmente para quienes no están familiarizados con el concepto. Por lo tanto, en este artículo veremos cómo medir y aplicar métodos Lean en la fábrica. Mostraremos cómo identificar desperdicios, medirlos y aplicar herramientas LEAN para eliminarlos. Al final de este artículo, quedará claro cómo transformar sus procesos de fabricación de residuos a mejora continua.

Comprender el enfoque LEAN

LEAN es una metodología que tiene como objetivo eliminar desperdicios y optimizar el proceso productivo. Se basa en el sistema de producción Toyota, desarrollado en los años 50. La idea central de LEAN es identificar y eliminar el desperdicio en todas sus formas, incluida la sobreproducción, la espera, el transporte, el procesamiento, el movimiento, el inventario, los defectos y el talento no utilizado. El objetivo de estos métodos es crear valor para el cliente y eliminar todo aquello que no aporte valor.

Los métodos LEAN son un proceso de mejora continua que involucra a todos los miembros de la empresa, desde la alta dirección hasta los trabajadores. Requiere una cultura de mejora continua, donde se anime a todos a identificar y eliminar desperdicios en sus procesos de trabajo. No es sólo un conjunto de herramientas y técnicas; es una forma de pensar que requiere disciplina, compromiso y perseverancia.

¿Cuáles son los beneficios de LEAN?

En primer lugar, LEAN reduce el desperdicio, lo que se traduce en ahorro de costes, mejora de la eficiencia y calidad del producto o servicio. Esto conduce a una mayor satisfacción y lealtad del cliente.

También tiene un efecto positivo en el desarrollo moral y el compromiso de los empleados. Al involucrar a los empleados de la empresa en el proceso de mejora continua, se crea una cultura de empoderamiento y propiedad. Los empleados se sienten valorados y es más probable que se comprometan con los objetivos de la organización.

Otro beneficio de LEAN es que reduce los retrasos. Al eliminar el desperdicio y simplificar el proceso de producción, LEAN reduce el tiempo necesario para entregar un producto o servicio al cliente. Esto permite una mejor respuesta a la demanda de los clientes y una mayor competitividad.

Medición de residuos en el proceso de producción.

Para eliminar el desperdicio en la fabricación, primero se debe identificar y medir. Existen varias herramientas y técnicas que se pueden utilizar para medir los residuos, entre ellas:

Mapeo de cadenas de valor (Kanban)

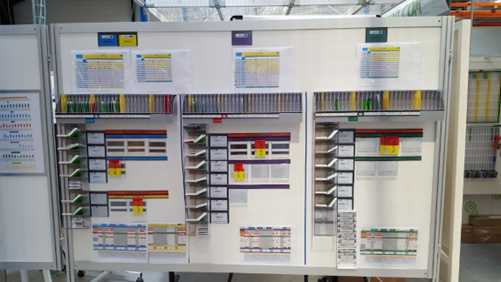

El mapeo de la cadena de valor es una herramienta para identificar desperdicios y flujos innecesarios en el proceso de producción y determinar dónde se pueden reducir. Es una representación visual de la cadena de valor que muestra los flujos de materiales e información.

métodos 5S

Las 5S se definen como un método de organización del lugar de trabajo para eliminar desperdicios y mejorar el flujo de trabajo. Podemos dividirlos en 5 pasos: eliminar, ordenar, limpiar, estandarizar y respetar. El propósito de estos métodos es mejorar el desempeño de la empresa.

Kaizen

Es un proceso de mejora continua que involucra a todas las personas de la organización. Este enfoque estructurado está diseñado para mejorar el proceso de producción. El objetivo es identificar y reducir los residuos y flujos innecesarios de forma sistemática y sostenible.

Aplicar métodos LEAN en el taller.

Hay varios medios y proyectos disponibles para aplicar métodos LEAN en el taller. Encontramos productos basados en los métodos 5s como juegos formativos que tienen como objetivo desarrollar operaciones y concienciar sobre los métodos 5s a todos los equipos de la empresa. Se trata también de aplicarlos a menor escala para garantizar su correcto desarrollo. Los productos ergonómicos implementados para el personal de taller ayudan a aumentar la calidad de vida en el trabajo y su implicación en el trabajo, así como el rendimiento y la productividad de la empresa. Pero también se pueden utilizar varias herramientas y técnicas relacionadas con el enfoque LEAN para eliminar el desperdicio del proceso de producción. Encontramos principalmente:

Kanban

Kanban es un sistema de señalización visual para gestionar los niveles de stock y el flujo de producción. Garantiza que las piezas correctas estén en el lugar correcto en el momento correcto. También se puede utilizar como método ágil en la organización de la producción o cualquier otro trabajo y proyecto.

Poka-Yoke

Poka-Yoke es una técnica de prevención de errores que ayuda a evitar errores de producción. Consiste en diseñar el proceso de producción y las operaciones de tal manera que sea imposible o difícil cometer errores.

Andon

Andon es una herramienta de gestión visual para identificar problemas en el proceso de producción. Implica el uso de luces o señales para indicar que es necesario resolver un problema.

Jidoka

Jidoka es un método de control de calidad que consiste en detener el proceso de producción cuando se detecta un problema. Previene la producción de productos defectuosos e innecesarios.

Lo que necesitas recordar

LEAN es una potente metodología que puede ayudar a talleres, fábricas y centros de producción a mejorar sus procesos, reducir los residuos y aumentar la eficiencia y el rendimiento. Al comprender los elementos clave de LEAN y aplicar las herramientas y métodos, las empresas pueden transformar sus procesos de producción y avanzar hacia la mejora continua y la productividad. Sin embargo, esto requiere compromiso, disciplina y perseverancia por parte de todo el personal de la empresa, las recompensas son considerables.

SESA SYSTEMS te apoya en la implementación de métodos Lean con herramientas esenciales para su integración.