Metodo Kanban

Gestire gli stock con il metodo KANBAN

Il miglioramento continuo del rapporto fornitore-cliente sono essenziali per il mantenimento di strette relazioni nell’ambito di una partnership duratura. Il miglioramento della gestione degli stock all’esatto fabbisogno consente di assicurare flessibilità e il servizio migliore. Il metodo KANBAN è teso ad agevolare tali miglioramenti in ambito industriale.

SCARICA LA GUIDA KANBAN

Miglioramento della gestione degli stock all'esatto fabbisogno

KANBAN è una scheda o cartellino che accompagna ogni lotto di pezzi. Un semplice “pezzo di carta”, ma che applicato al metodo KANBAN diventa un segnale visivo indispensabile per indicare quando e come produrre. Il cartellino KANBAN contiene tre tipi di informazione:

-

Informazioni per l’identificazione

Codice del pezzo e quantità di pezzi per ogni contenitore, più eventualmente la foto del pezzo.

-

Informazioni per la movimentazione

Identificativi cliente e fornitore, posizione del contenitore e posizione delle schede KANBAN corrispondenti ai contenitori consumati.

-

Informazioni per la gestione

Numero di etichette KANBAN in circolazione per il codice e le dimensioni del lotto di lancio del codice. Questo permette di verificare facilmente che il ciclo KANBAN utilizzato contribuisca alla diminuzione degli stock.

Un ciclo KANBAN è il circuito seguito dai cartellini KANBAN. Per un dato codice, sono tutti i cartellini KANBAN necessari e sufficienti a garantire la continuità dell’approvvigionamento cliente da parte del fornitore. Il KANBAN organizza la produzione a flusso tirato: Il cliente si trova a valle e pilota la produzione del fornitore a monte. Questo significa che la fabbricazione di pezzi è lanciata automaticamente dagli ordini cliente in arrivo da valle dopo che i magazzini si sono svuotati. Esistono due tipi di KANBAN, il KANBAN di produzione e il KANBAN di movimentazione o trasporto.

Origine e vantaggi del metodo KANBAN

Il metodo KANBAN è nato negli stabilimenti Toyota, la quale ha sviluppato un metodo di produzione chiamato TPS (Toyota Production System), all’origine di molte altre metodologie come le 5S, o il TPM. Il precursore del metodo di gestione della produzione KANBAN è Taiichi Ōno, un ingegnere giapponese. ll KANBAN è anche un sistema di gestione progetti utilizzato al di fuori dell’ambito industriale, così come la metodologia Agile o Scrum.

Questo processo di produzione può essere applicato a qualsiasi elemento del flusso, ovvero:

- Tra due officine o due macchinari

- Tra un magazzino e un’officina di produzione

- Tra un sito di produzione e i suoi fornitori

Il metodo KANBAN permette di gestire una produzione mediante un sistema visivo che genera degli ordini di produzione corrispondenti a un consumo reale. Viene così a crearsi un rapporto semplice e duraturo tra il cliente e il fornitore. Gli stock sono sotto controllo perché mantenuti entro una fascia quantitativa che permette di garantire le consegne e allo stesso tempo di evitare scorte insufficienti o superflue. Il metodo KANBAN si adatta facilmente alle medie e grandi serie di produzione il cui flusso è stato regolato e, con qualche aggiustamento, può anche essere applicato alle piccole serie.

Può diventare lo strumento di crescita fondamentale che consente altre azioni migliorative orientate a:

- Flessibilità dei mezzi di produzione nell’ambito di una metodologia SMED

- Aumento della loro affidabilità nell’ambito di un processo TPM

- Sviluppo delle competenze del personale operativo quale gli operatori della linea di produzione e altri operatori.

Il metodo KANBAN, uno strumento di LEAN Manufacturing

Si è spesso portati a pensare che gli stock consentano di garantire le consegne nonostante i guasti ai macchinari, i difetti e gli errori di qualsivoglia natura, o i disequilibri delle linee di produzione.

Questa è una leggerezza che costa sempre molto cara. Se è vero che le conseguenze dei malfunzionamenti sono attenuate dagli stock, il costo di tali anomalie non lo è. Non solo, il senso di sicurezza dato dagli stock genera un lassismo nell’utilizzo delle risorse che sfocia sempre in uno squilibrio dei costi di produzione. Gli stock celano sempre dei reali problemi di produzione. Costituiscono, inoltre, un potente freno per la crescita.

Provare ad abbassare costantemente il livello degli stock significa avviare un processo di miglioramento continuo il cui unico obiettivo è l’eliminazione degli eventi fortuiti che ostacolano la produzione e ne aumentano i costi. La regola fondamentale per un fornitore è produrre pezzi conformi solo nella quantità e nel momento richiesti dal cliente, avvalendosi di un livello di stock equilibrato. Applicare il metodo KANBAN aiuta a soddisfare tale obiettivo.

KANBAN, termine giapponese che significa “segnale visivo”, indica un metodo di gestione del flusso dei materiali basato sulla circolazione di informazioni tra un cliente e il suo fornitore. Esso consente di:

- Ottimizzare la produzione permettendo al fornitore di consegnare solo la quantità di pezzi richiesta dal cliente, ovvero a flusso “tirato”. In questo caso gli stock sono limitati all’esatto fabbisogno.

- Semplificare e rafforzare il rapporto tra clienti e fornitori in tutte le fasi della produzione grazie a circuiti d’informazione più brevi.

- Delegare alla produzione la pianificazione dei processi, resa più semplice, visibile ed affidabile.

Il metodo KANBAN consente di diminuire:

- Gli stock e i semilavorati grazie a un’organizzazione efficiente

- La superficie di stoccaggio attraverso l’applicazione di un ciclo KANBAN

- I malfunzionamenti attraverso precise regole

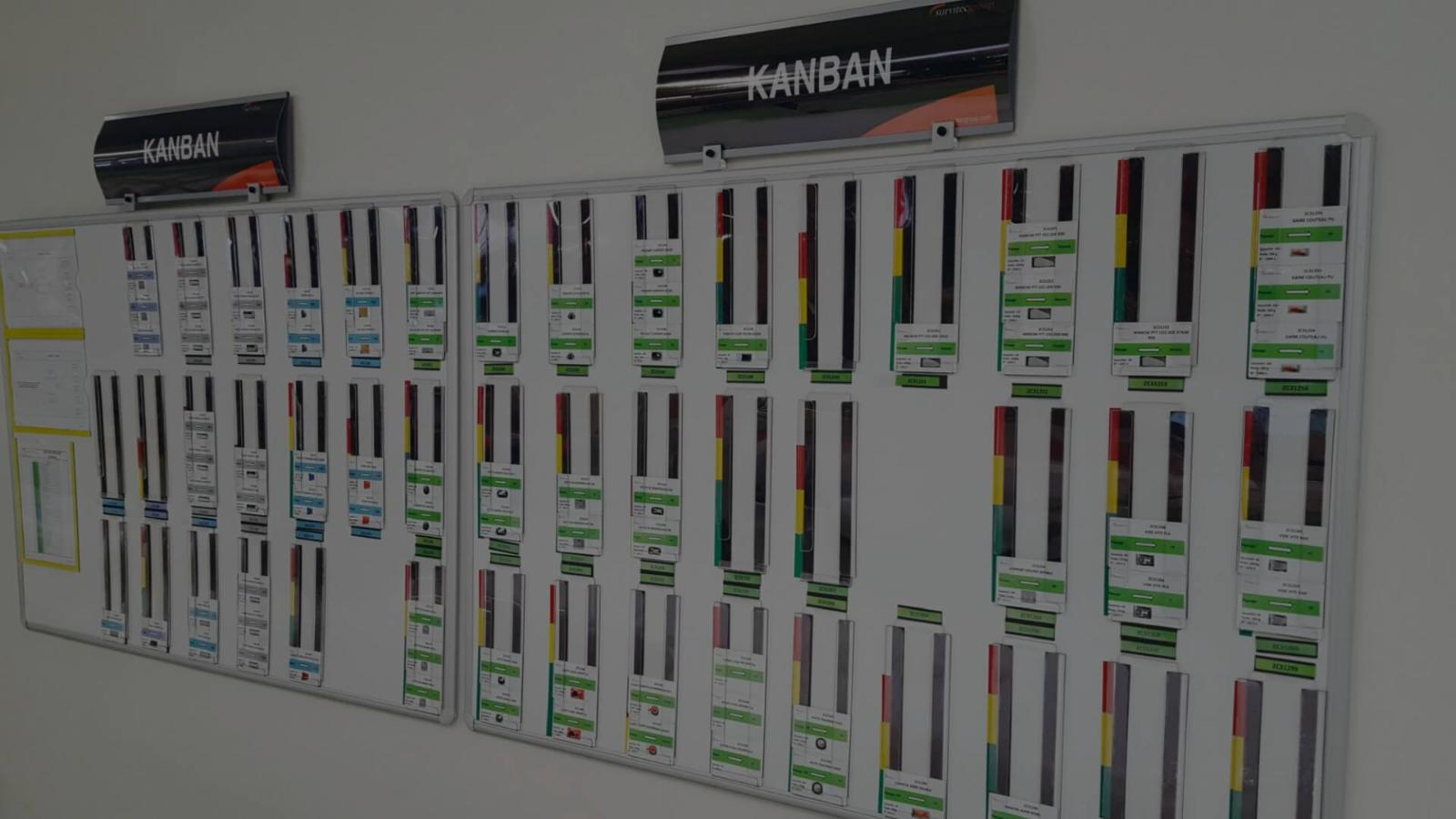

Esempio del metodo KANBAN con una lavagna KANBAN

Alcune regole da seguire per ottimizzare il metodo kanban

L’affidabilità del metodo KANBAN dipende da alcune semplici regole che devono essere rispettate scrupolosamente da tutti gli operatori che intervengono nella circolazione delle etichette. Innanzitutto, ad ogni contenitore pieno viene apposto un cartellino; il cliente toglie il cartellino KANBAN dal contenitore che ha consumato. I contenitori contengono rigorosamente la quantità di pezzi riportata sull’etichetta. Dopodiché, il cliente restituisce le schede al fornitore non appena i contenitori si sono svuotati. Le schede KANBAN corrispondenti ai contenitori consumati devono essere posizionate sulla lavagna di monitoraggio.

Per un consumo di prodotti costante da parte del cliente, è prassi consolidata colorare le zone del KANBAN, chiamate soglie, per renderle più visibili. Il lancio di una linea di produzione viene deciso osservando la lavagna di gestione. Il raggiungimento successivo delle soglie definisce quali sono le linee prioritarie da mandare in produzione. La lavagna di gestione KANBAN, visibile da tutti, consente di conoscere esattamente il consumo del cliente e di impiegare in tempo le risorse, nella giusta quantità, necessarie al riapprovvigionamento. Esistono anche dei metodi di calcolo di tali soglie.

Zona verde (soglia buona): Corrisponde alle dimensioni del lotto di lancio minimo. Quando i cartellini KANBAN si trovano in questa zona, il lancio della linea di produzione non è autorizzato.

Zona arancione o gialla (soglia limite): È posta tra la zona verde e rossa ed è una zona “tampone”, ovvero permette di attenuare le fluttuazioni del carico a valle e di assorbire gli eventi fortuiti a cui è soggetto il fornitore. Permette inoltre di definire le priorità di produzione tra i vari codici prodotto. Quando i cartellini KANBAN si trovano in questa zona, il lancio di una linea di produzione è possibile.

Zona rossa (soglia di allerta): Quando la lista di attesa degli ordini raggiunge questa zona, bisogna lanciare urgentemente la produzione in quanto è possibile che si verifichi un’interruzione dell’approvvigionamento per il cliente. Quando si è in zona rossa, il fornitore deve obbligatoriamente contattare il cliente per comunicargli le difficoltà che sta attraversando. Questa zona di sicurezza consente di assorbire gli eventi fortuiti e le forti fluttuazioni della domanda.

In certi casi, è imperativo rispettare il metodo FIFO, ovvero “primo ad entrare, primo a uscire” (freschezza dei prodotti, scadenza delle materie prime, conservazione della qualità). In ogni caso, questo metodo è fortemente consigliato.

La formazione attraverso il gioco per il metodo kanban

Durata media: Da 2.5 a 3.5 ore

Simulazione di un rapporto tra il fornitore e il cliente per spiegare il semplice principio del KANBAN, rispettando il metodo di transito in coda First-in First-out (FIFO).

Non aspettate oltre per formare i vostri collaboratori al metodo KANBAN attraverso il gioco

Starter kit KANBAN: complementare alla formazione KANBAN, comprende tutti gli strumenti necessari all’applicazione diretta e concreta sul campo nell’ambito di un progetto KANBAN (dopo la sessione in aula).

Risultati: una dimostrazione della semplicità di un progetto KANBAN.

SCARICA LA GUIDA KANBAN

Ottimizza i processi e migliora le prestazioni!

Trova tutti i nostri strumenti, metodi, tecniche e prodotti dedicati alla LEAN per aiutarti a migliorare la gestione dei flussi, l'ergonomia, la qualità della vita sul lavoro, la produttività e la qualità della tua produzione. Scopri tutte le applicazioni concrete, gli strumenti da implementare e i nostri consigli.

Hai bisogno di ulteriori informazioni?

Non esitare a contattarci per qualsiasi richiesta o un supporto personalizzato.

I nostri esperti sono a tua disposizione.