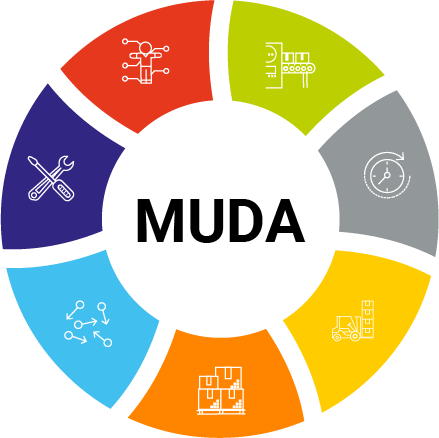

MUDA

MUDA: i 7 sprechi da eliminare con il Toyota Production System

MUDA, MURI, MURA, le 3 perdite del TPS

Eliminare gli sprechi è fondamentale per la LEAN MANUFACTURING. MUDA in giapponese significa “spreco”, e ce ne sono di 7 tipi. I 7 MUDA sono i più conosciuti e quelli su cui è più pertinente agire per ridurre le perdite. Esistono anche altri tipi di sprechi, i MURI e i MURA definiti da Taiichi Ōhno, creatore del TPS, Toyota Production Systems. Eliminare questi sprechi permette di ottimizzare i flussi e il processo aziendale, e dunque, di generare utili.

SCARICA LA GUIDA 5S

-

MUDA: Spreco

Si riferisce a tutti quegli sprechi generati involontariamente dall’azienda e che possono essere eliminati. I MUDA non generano alcun valore aggiunto. Sono dunque gli sprechi più facili da identificare e da eliminare.

-

MURI: Eccesso

Il Muri è una delle tre perdite e significa “eccesso”. Si riferisce alle attività difficili da realizzare per gli operatori, soprattutto per cause imputabili ai macchinari e agli strumenti aziendali. Può anche trattarsi di una causa di sovraccarico nel lavoro, nei volumi, ecc. Tali perdite vengono a crearsi in seguito ad attività sconsiderate e alle relative conseguenze quali infortuni sul lavoro, problemi di ergonomia o disturbi muscolo scheletrici (DMS).

-

MURA: Irregolarità

Il MURA è una delle tre perdite e significa “eccesso”. Si riferisce alle attività difficili da realizzare per gli operatori, soprattutto per cause imputabili ai macchinari e agli strumenti aziendali. Può anche trattarsi di una causa di sovraccarico nel lavoro, nei volumi, ecc. Tali perdite vengono a crearsi in seguito ad attività sconsiderate e alle relative conseguenze quali infortuni sul lavoro, problemi di ergonomia o disturbi muscolo scheletrici (DMS).

Eliminare i 7 sprechi fa parte della filosofia della LEAN MANUFACTURING

1- GLI SPRECHI DERIVANTI DALLA SOVRAPPRODUZIONE

1- GLI SPRECHI DERIVANTI DALLA SOVRAPPRODUZIONE

Nel Giappone del 1945, una cattiva gestione di materiali o risorse rischiava di portare a uno stoccaggio, sinonimo di reddito differito e ridotto. La stessa situazione, anche se in proporzioni minori, è venuta a crearsi durante la crisi petrolifera del 1973 così come nel corso dei decenni seguenti. Senza dimenticare il sistema delle quote, imposto in alcuni paesi europei, che ha limitato le capacità del mercato per i costruttori giapponesi.

Massimizzare le vendite significava vendere ESATTAMENTE ciò che volevano i diversi clienti. L’applicazione di questo concetto al processo produttivo ha portato alla nascita del metodo KANBAN. Nonostante le carenze di risorse del dopoguerra siano state riassorbite, proporre un’ampia gamma di modelli e produrre solo in base agli ordini effettivi rimane essenziale per non creare un eccesso di produzione.

Raccogliere informazioni dalla propria clientela permette al brand di aggiustare la produzione esattamente e solo in base a quanto necessario. Applicare di continuo tale principio è anche un modo di conservare dei margini di crescita nei mercati in recessione, in quanto migliorare la produttività aumentando i volumi di produzione è facile, ma è più difficile farlo in un contesto di flessione di tali volumi.

Eliminare le sovrapproduzioni significa dedicare grande attenzione alla pianificazione, così come accettare di non puntare alla piena occupazione delle risorse. Perdere oggetti stoccati, non sapere più dove si trovano in una situazione di emergenza e di ritmi frenetici comporta una perdita di tempo, di energie, se non di denaro se il prodotto non può essere riutilizzato. Le 5S permettono così di mettere ordine e organizzare l’area adibita allo stoccaggio, alla produzione e le postazioni di lavoro delle squadre.

Questo MUDA è da evitare quanto più possibile, perché è il più pericoloso dei 7 sprechi del LEAN Manufacturing in quanto da esso derivano obbligatoriamente tutti gli altri sprechi.

2- GLI SPRECHI DERIVANTI DAI TEMPI DI ATTESA

2- GLI SPRECHI DERIVANTI DAI TEMPI DI ATTESA

Una risorsa non sfruttata non è per forza uno spreco, poiché è necessario fare una distinzione tra la piena occupazione e l’attivazione di una risorsa.

I pezzi in attesa sono simili a degli stock. La mancata occupazione specifica della forza lavoro, proveniente da un mancato bilanciamento o dagli eventi fortuiti che impattano sul flusso di produzione, è minimizzata dalla vicinanza delle postazioni di lavoro, dato che gli operatori sono autorizzati ad assistersi reciprocamente.

Le attese insopportabili sono quelle dovute a guasti di macchinari o ai cambi produzione. Una soluzione per neutralizzare le prime è data dal Total Productive Maintenance (TPM) e dall’auto-manutenzione. Le seconde possono essere progressivamente eliminate grazie a metodi di riduzione dei tempi di setup, la tecnica SMED. Ma non solo gli unici. Nell’ambito degli sprechi di sovrapproduzione, non trovare il prodotto stoccato nell’area preposta in magazzino è una perdita di tempo. Per evitare ricerche inutili è possibile ricorrere al Visual Management, per individuare rapidamente ciò che si sta cercando ed eliminare i tempi di attesa.

3- GLI SPRECHI DERIVANTI DAL TRASPORTO

3- GLI SPRECHI DERIVANTI DAL TRASPORTO

Trasportare un pezzo da un macchinario ad un altro non genera alcun valore aggiunto. Disporre di più macchinari in flow-shop, ovvero in officine specializzate, è un buon metodo per ridurre la logistica interna.

Con il flow-shop si hanno a disposizione tutte le risorse necessarie per espletare le diverse operazioni di modo da garantire che il flusso di produzione proceda senza intoppi.

Il job-shop, o officina specializzata, raggruppa risorse dello stesso tipo: tornitura, foratura, fresatura, ecc.

Effettuare le diverse operazioni su uno stesso pezzo comporta continui viaggi e tempi di attesa tra i vari reparti dell’officina. Tutte le aziende concordano nel dire che la disposizione delle risorse secondo l’organizzazione delle officine specializzate costituisce un vero e proprio incubo logistico. I pezzi percorrono circuiti labirintici e restano per la maggior parte del tempo in attesa nelle aree di pre-stoccaggio.

Posizionare le risorse molto vicine le une alle altre riduce le esigenze di trasporto ed evita l’allestimento di grosse aree di pre-stoccaggio.

Dopo aver identificato il trasporto come uno dei MUDA, e aver constatato che non può essere eliminato o ridotto ulteriormente, si potrà provare a ottimizzarlo.

Che senso ha investire in una tecnologia complessa per migliorare uno spreco?

Lo stesso discorso vale per l’interazione automatizzata tra i macchinari; qualora fosse possibile eliminare la manodopera attraverso l’automazione, è consigliabile farlo in quanto i costi dei robot verranno interamente smaltiti, mentre la forza lavoro necessita di investimenti continuativi.

Esempio di trasporto di pezzi nell’industria elettronica

Fatta eccezione per i processi altamente automatizzati, il trend osservato nell’industria elettronica giapponese è molto significativo. Le operazioni manuali derivano da un’epoca in cui si producevano macchine per ufficio e televisori pesanti e ingombranti che necessitavano di sofisticate linee di nastri trasportatori. L’utilizzo di tali linee si era diffuso anche per i pezzi leggeri e poco ingombranti.

L’estrema segmentazione delle operazioni derivante dalla produzione di massa riduce il tempo ciclo per ogni singola postazione di lavoro, a tal punto che la presa e il rilascio dei pezzi sulla linea diventano sproporzionati rispetto all’operazione stessa.

Con la fine dell’epoca della produzione di massa, a vantaggio di un’elevata diversificazione dei prodotti, la ricerca della flessibilità impone una riorganizzazione del processo produttivo. Le linee di nastri trasportatori sono via via abbandonate, banchi da lavoro economici sono posizionati a “celle” uno di fianco all’altro e i trasferimenti avvengono da mano a mano tra gli operatori. Il guadagno in termini di spazio e di efficienza è spesso spettacolare, mentre i costi per la manutenzione delle linee sofisticate sono ridotti a zero.

4- SPRECHI DOVUTI A STOCCAGGIO INUTILE

4- SPRECHI DOVUTI A STOCCAGGIO INUTILE

La definizione di stock va compresa in senso lato: i pezzi in attesa costituiscono uno stock, così come i pezzi in fase d’instradamento, che sono certo in movimento, ma restano comunque uno stock.

La distinzione tra lotto di trasferimento e lotto di produzione è l’essenza stessa del concetto di flusso teso. Costituisce senza dubbio il miglior strumento per individuare ed eliminare gli stock “nascosti”.

Una disponibilità limitata dello spazio impedisce lo stoccaggio. La disposizione delle diverse risorse secondo l’organizzazione del flow-shop permette di ridurre considerevolmente le esigenze di trasporto e non autorizza per niente o quasi l’allestimento di aree adibite a stoccaggio. La soluzione ideale è quella di posizionare le risorse in modo da farle interagire le une con le altre e puntare a lavorare con lotti di trasferimento costituiti da prodotti unici e dalle caratteristiche personalizzate.

Gli accumulatori automatici presentano le stesse caratteristiche dei trasportatori: migliorano l’operazione dello stoccaggio ma non l’eliminano completamente.

L’obiettivo è la riduzione totale degli sprechi dovuti a stock inutili, il che presuppone l’esistenza di stock “utili”. Questi esistono eccome e sono persino essenziali; puntare allo zero stock è un’assurdità.

5- SPRECHI DURANTE IL PROCESSO PRODUTTIVO

5- SPRECHI DURANTE IL PROCESSO PRODUTTIVO

È difficile credere che durante un processo produttivo possano esistere lavorazioni inutili o operazioni superflue.

Eppure, la routine, le tradizioni di una professione, gli sviluppi tecnologici, perpetuano delle operazioni inutili, o diventate obsolete, per la fabbricazione di un prodotto. Un’analisi critica di ogni singola operazione può “smascherare” questo tipo di MUDA.

6- MOVIMENTI INUTILI

6- MOVIMENTI INUTILI

Il concetto di movimenti inutili è ben noto a tutti. I movimenti inutili più evidenti sono in genere eliminati facilmente. Le cattive abitudini che gli operatori sviluppano spontaneamente, invece, sono più difficili da individuare: possono sfuggire alla vista, perché tali gesti cessano all’arrivo di un osservatore, oppure perché l’osservatore stesso rimane ingannato dalla naturalezza con cui si muovono gli operatori. Talvolta è sorprendente constatare l’efficacia con la quale gli operatori riescono a compiere gesti complicati e poco naturali.

Tra i movimenti inutili troviamo anche gli spostamenti non necessari, la cattiva ergonomia delle postazioni di lavoro, la cattiva organizzazione spaziale delle officine, un approvvigionamento errato… Tutte situazioni che meritano una riflessione.

7- SPRECHI DOVUTI A PEZZI DIFETTOSI

7- SPRECHI DOVUTI A PEZZI DIFETTOSI

L’abbondante letteratura relativa alla gestione della qualità e la diffusione dell’attenzione a questo tema nelle aziende hanno portato a una sensibilizzazione nei confronti dei costi della non qualità.

Tali costi superano quelli dei pezzi difettosi, della loro ri-lavorazione o ri-collocazione, perché con il flusso teso l’impatto della non qualità si estende a valle del circuito, oltre a generare ritardi, pezzi mancanti, opportunità perse, ecc. L’importante di questo MUDA è eliminare la causa della non qualità, non di trattarne i sintomi.

SCARICA LA GUIDA 5S

Ottimizza i processi e migliora le prestazioni!

Trova tutti i nostri strumenti, metodi, tecniche e prodotti dedicati alla LEAN per aiutarti a migliorare la gestione dei flussi, l'ergonomia, la qualità della vita sul lavoro, la produttività e la qualità della tua produzione. Scopri tutte le applicazioni concrete, gli strumenti da implementare e i nostri consigli.

Hai bisogno di ulteriori informazioni?

Non esitare a contattarci per qualsiasi richiesta o un supporto personalizzato.

I nostri esperti sono a tua disposizione.