Poka-Yoke

Erreichen von Null Fehlern mit Poka-Yoke

Poka-Yoke ist Teil des Null-Fehler-Konzepts, das dem „Toyotismus“ zu verdanken ist. Shigeo Shingo setzte es erstmals in den 1960er Jahren ein. Es diente ihm damals als Ergänzung der rein statistischen, jedoch schwierig einsetzbaren Methode des Just-in-Time (JIT). Poka-Yoke legt den Schwerpunkt auf menschliche Fehler, Ausfälle im Zusammenhang mit Produktionsprozessen sowie auf deren Vermeidung.

LADEN SIE DEN LEAN ENTERPRISE KATALOG HERUNTER

Mit Poka-Yoke jegliches Risiko verhindern.

Die auf die Herstellung eines fehlerfreien Produkts abzielende 6-Sigma-Methode scheint oft schwer zu befolgen zu sein. Die „Anti-Fehler“-Prognosevorrichtung Poka-Yoke (oder „Fehlervermeidung“) lässt nun jedoch das Gegenteil erwarten. Als echter Vektor des Lean Managements kann dieses neue Produktionsmittel die Qualitätskosten drastisch senken. Letztere liegen nämlich nicht an, was zur Optimierung der Produktionsmittel beiträgt.

Poka-Yoke und seine Funktionsweise

Der Begriff definiert die Antizipation potenzieller Fehler im Verlauf des Herstellungsprozesses. Diese Methode dient konkret entweder als Werkzeug zur Vermeidung von Fehlern selbst oder als Mittel zur extrem schnellen Beseitigung von Fehlern.

Poka-Yoke kann sowohl bei Informationssystemen, als auch bei komplexeren Maschinen angewendet werden. Das Ziel bleibt immer, menschliches Versagen zu verhindern.

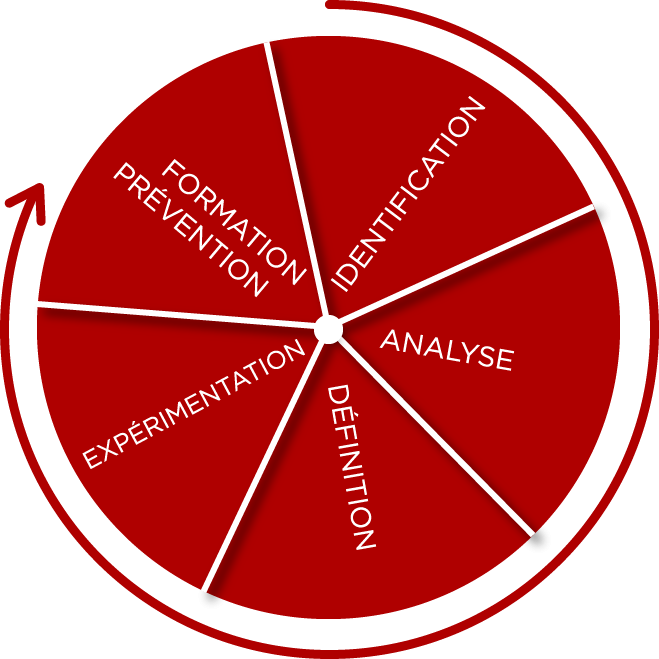

Die fünf Poka-Yoke-Schritte :

- Erkennung : Hier geht es darum, potenzielle Fehlervektoren in einem Prozess zu erkennen.

- Analyse : In diesem Schritt soll eine Erklärung für den Fehler in einem Prozess gefunden werden.

- Definition : Es muss eine Lösung gefunden werden, um eine Methode zu definieren, die zur Behebung des aufgetretenen Fehlers angewendet werden kann.

- Experimentieren : Dieser Schritt ist von entscheidender Bedeutung und dient dazu, die Gültigkeit der gefundenen Lösung zu bestätigen.

- Schulung/Prävention : Durch die Schulung der Mitarbeiter kann verhindert werden, dass ein Fehler oder ein Mangel in Zukunft wiederholt wird.

Verschiedene Arten von Poka Yoke in der Industrie :

-

1: Alarm

Wenn ein Bediener nicht alle notwendigen Handgriffe ausführt, wird er sofort informiert.

-

2: Sequenziell

Wenn Bediener eine Auflage nicht einhalten, werden sie auf den Fehler hingewiesen, und der Prozess wird abgebrochen, bis eine Korrektur vorgenommen wurde.

-

3: Kontakt

Der Fehler wird erkannt, sobald das Produkt irgendeinen physischen Kontakt mit einem Werkzeug hat, mit dem seine physischen Eigenschaften (Gewicht, Form ...) bestimmt werden können.

Vorteile und Risiken von Poka-Yoke

Die Vorteile, die Poka-Yoke mit sich bringen kann, sind recht signifikant. Dies vor allem im Umfeld des Lean Manufacturing und als Managementinstrument.

Denn damit können alle Schritte eines Produktionsprozesses schnell und automatisch analysiert werden, um sie bei Bedarf zügig zu bearbeiten. Es wird auch möglich, eine Vorrangigkeit bei der Behandlung eventueller Fehler zu ermitteln. Mit dieser Organisation, die in der Logistik besonders wertvoll ist, kann die gesamte Tätigkeit flüssiger und sicherer gestaltet werden. Und schließlich kann das Unternehmen durch die Einsparungen, die es durch die geringere Anzahl von Qualitätskontrollen erzielt, einen erheblichen finanziellen Gewinn erbringen.

Es gilt aber auch, mehrere Dinge im Auge zu behalten. Ein Management nach dem Poka-Yoke-Prinzip muss den Bedienern wohlwollend gegenüberstehen, da menschliches Versagen im Mittelpunkt der Sorgen liegt. Wenn außerdem die vier Schritte nicht gewissenhaft in der richtigen Reihenfolge durchgeführt werden, verliert Poka-Yoke seinen Sinn.

Beispiele für Poka-Yoke

Es gibt viele Anwendungsmöglichkeiten, und sie können auf mehrere sehr unterschiedliche Sektoren / Produkte übertragen werden :

- Fahrzeuge mit einem Getriebe, das sich in bestimmten Situationen selbst blockieren kann.

- Steckdosen, die häufig über eine Sicherheitsvorrichtung verfügen.

- Im industriellen Umfeld, um die Sicherheit zu gewährleisten.

Beispiel: ein stehendes Auto

Beispiel: Vorhandene Steckdosenabdeckungen, doppelte Isolierung

Beispiel: Matten in der Nähe von gefährlichen Maschinen, die beim Auftreten die Maschinen abschalten.

LADEN SIE DEN LEAN ENTERPRISE KATALOG HERUNTER

Optimieren Sie Ihre Prozesse und steigern Sie Ihre Prozesse !

Hier finden Sie alle unsere Werkzeuge, Methoden, Techniken und Produkte, die den LEAN-Methoden zur Verfügung stehen. Sie ermöglichen Ihnen, Ihre Arbeitsabläufe, die Ergonomie, die Lebensqualität am Arbeitsplatz, die Produktivität und die Qualität zu verbessern. Entdecken Sie alle konkreten Anwendungen und Werkzeuge, die Sie einsetzen können, sowie unsere Hinweise zu unseren Fachgebieten.

Benötigen Sie weitere Informationen ?

Bitte kontaktieren Sie uns, wenn Sie weitere Informationen oder eine spezifische Beratung benötigen.

Unsere Experten stehen Ihnen gerne zur Verfügung.