Metoda 5S izvira iz Japonske in je bila razvita v japonski avtomobilski industriji v 50. in 60. letih prejšnjega stoletja. Ta metoda se je hitro razširila v različne industrije na Japonskem in kasneje tudi v druge države, kjer je pripomogla k izboljšanju učinkovitosti in kakovosti delovnih procesov. Danes je metoda 5S široko uporabljena v številnih panogah, vključno s proizvodnjo, logistiko, storitvenimi dejavnostmi in zdravjem. Temeljna načela metode 5S so prepoznana kot standard za nenehno izboljševanje delovnih procesov.

Kakšne so prednosti uvedbe metode 5S?

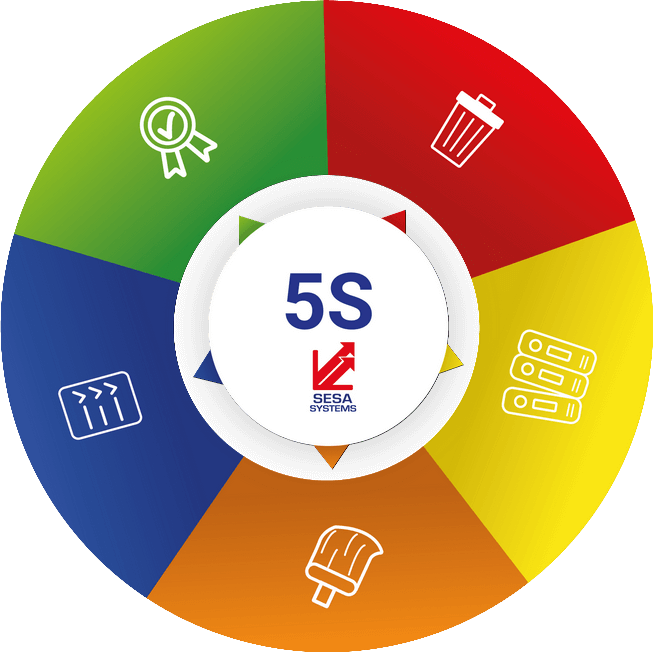

Metoda 5S se uporablja za izboljšanje kakovosti, produktivnosti, varnosti in zadovoljstva zaposlenih v delovnem okolju. Pet načel 5S (Seiri, Seiton, Seiso, Seiketsu in Shitsuke) so osnove za organizacijo in optimizacijo delovnih procesov ter zagotavljanje, da so delovni prostori vedno čisti, urejeni in varni. Metoda 5S prispeva tudi k boljši uporabi virov in zmanjšanju stroškov. Na koncu lahko podjetjem pomaga pri doseganju dolgoročnih strateških ciljev. Ključne prednosti vključujejo:

- Izboljšanje kakovosti: Standardizacija delovnih procesov in izboljšanje delovnega okolja vodi k boljši kakovosti izdelkov in storitev.

- Povečanje produktivnosti: Enostaven dostop do orodij in materialov ter odpravljanje nepotrebnih motenj in odpadkov izboljšata učinkovitost zaposlenih.

- Prihranek časa in denarja: Odpravljanje neučinkovitosti in odvečnih postopkov zmanjšuje stroške in odpadke.

- Izboljšanje varnosti: Čisto, urejeno in varno delovno okolje zmanjša tveganje za nesreče.

- Motivacija in angažiranost zaposlenih: Aktivno vključevanje zaposlenih v izvajanje metode 5S spodbuja njihovo zavezanost in motivacijo.

Splošno gledano metoda 5S pomaga podjetjem pri izboljšanju kakovosti, produktivnosti, varnosti in zadovoljstva zaposlenih, zato je njena uvedba močno priporočljiva.

Katere korake je treba upoštevati pri izvajanju metode 5S v podjetju?

Za uspešno uvedbo metode 5S v podjetju je treba slediti določenim korakom:

- Ozaveščanje in usposabljanje: Vsi zaposleni morajo razumeti pomen metode 5S za izboljšanje delovnih procesov. Ozaveščanje se lahko olajša z uporabo izobraževalnih iger, ki zaposlene motivirajo na zabaven način.

- Seiri (razvrščanje): Ta korak vključuje odstranjevanje nepotrebnih predmetov in zmanjšanje nereda, pri čemer ostanejo le potrebni predmeti.

- Seiton (urejanje): Določitev natančnih mest za vsako orodje in material olajša dostopnost ter uporabo.

- Seiso (čiščenje): Cilj tega koraka je očistiti delovno okolje, da se odstranijo morebitne nevarnosti in kontaminacije.

- Seiketsu (standardizacija): Standardiziranje procesov in čiščenja pomaga ohraniti čisto in varno delovno okolje.

- Shitsuke (disciplina): Ohranjanje standardov in odgovornost zaposlenih zagotavljata dolgoročno vzdrževanje izboljšav.

Ti koraki se morajo redno ponavljati za zagotavljanje trajnih rezultatov. Dodatno lahko podjetja izvajajo 5S revizije, na primer z aplikacijo SESA CHECK, ki omogoča preverjanje skladnosti delovnih mest s standardi in hitro odpravljanje odstopanj.

Kako dopolniti koristi metode 5S?

Čeprav je metoda 5S zelo učinkovita, pogosto ni dovolj, če se uporablja samostojno. Metoda je del širšega sistema LEAN proizvodnje in se lahko kombinira z drugimi pristopi za še večjo učinkovitost in kakovost. Nekateri primeri vključujejo:

- Kanban: Vizualni sistem za upravljanje proizvodnih tokov, ki izboljša koordinacijo in skrajša roke.

- SMED (Single Minute Exchange of Dies): Metoda za zmanjšanje zastojev in pospešitev proizvodnih ciklov.

- TPM (Total Productive Maintenance): Sistem za izboljšanje razpoložljivosti opreme in kakovosti izdelkov prek tesnega sodelovanja z vzdrževalnimi ekipami.

- Kaizen: Metoda za nenehno izboljševanje procesov s sodelovanjem vseh zaposlenih.

S kombiniranjem teh metod z metodo 5S lahko podjetja optimizirajo proizvodnjo, zmanjšajo stroške, izboljšajo kakovost in povečajo zadovoljstvo zaposlenih.

Če želite uvesti katero izmed teh metod, se obrnite na enega od naših strokovnjakov za LEAN!