jidoka-Autonomazione

Jidoka, un sistema di rilevamento automatico degli errori di produzione

Il Jidoka è stato inventato dal giapponese Sakichi Toyoda, il fondatore di Toyota. In italiano, Jidoka significa “autonomazione”, ossia letteralmente, il trasferimento dall’uomo alla macchina. L’obiettivo è implementare dei sistemi automatici di rilevamento delle non conformità affinché il macchinario che produce si possa fermare in tempo. Nel corso del tempo questo metodo è stato sempre più utilizzato per ridurre il numero di operatori necessari alla sorveglianza del macchinario.

SCARICA LA CATALOGO LEAN ENTERPRISE

Il miglioramento della Lean Manufacturing grazie al Jidoka

L’intelligenza applicata al settore chiamata Jidoka è una delle colonne del sistema di produzione di Toyota (Toyota Production System - TPS) nonché una colonna della Lean Production o Lean Manufacturing, così come il metodo Just In Time. Se questo approccio di Autonomazione è così utilizzato è proprio in virtù del suo funzionamento. Per evitare di produrre prodotti difettosi, il Jidoka permette di risolvere i problemi non appena compaiono nel processo di produzione. Questa soluzione permette di essere più produttivi, di ridurre i tempi di cambiamento di serie e di eliminare i 7 tipi di sprechi. Il metodo dei 6 Sigma è una procedura di eliminazione dei difetti e riprende i concetti principali del Jidoka.

La gestione delle anomalie di qualità nella catena della Lean Manufacturing

Prendiamo uno stabilimento che produce tre tipi di prodotti in base a volumi diversi. Proponiamo di seguito la rappresentazione dei tre prodotti, ognuno associato a un colore diverso. Immaginiamo ora il numero medio mensile di ordini per ogni gamma di prodotti.

Il metodo TPM (Total Productive Maintenance) punta a zero difetti. È la prima fase del lancio delle procedure di miglioramento continuo o delle procedure di progresso per i gruppi industriali. In particolare perché la Total Productive Maintenance consente di ottimizzare la produttività dei macchinari. Questo metodo sviluppato dal Toyota Production System, permette di eliminare la non-qualità del macchinario. Non è il solo strumento che consente di eliminare i problemi di “non-qualità”.

Il Poka-Yoke, che significa “svelare gli errori”, è un sistema implementato per ridurre gli errori e i problemi di produzione. Le parti di montaggio, di assemblaggio e di collegamento sono quelle principalmente interessate da questi errori. A sostegno di ciò la metodologia 5S, il cui obiettivo è quello di lavorare in uno spazio organizzato e ordinato per migliorare il rendimento della postazione e la qualità della produzione.

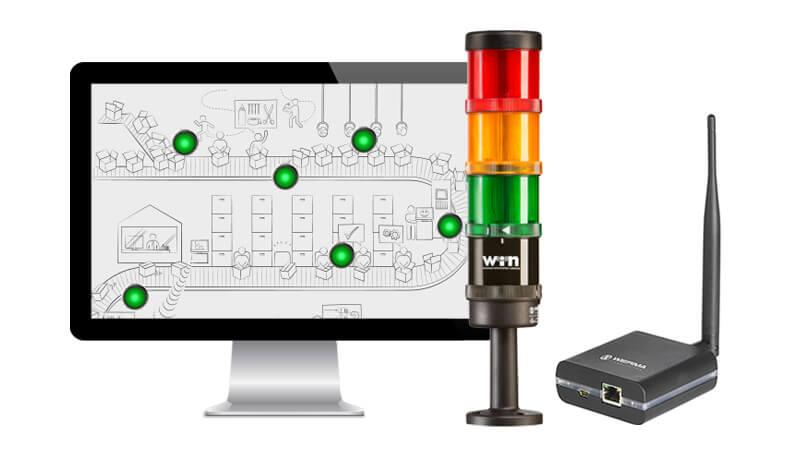

Prima viene individuato il problema, prima potrà essere risolto e più sarà operativa la catena di produzione. Per rilevare e quindi eliminare il prima possibile le anomalie, i difetti e i problemi di qualità, le linee di produzione possono istallare un sistema Andon. Il sistema Andon è una colonna luminosa o sonora modulabile che segnala lo stato del macchinario, dell’installazione o del processo. Per risolvere rapidamente queste anomalie, è interessante conoscere e utilizzare il metodo QRQC.

Gli strumenti indispensabili per adottare il Jidoka

Scoprite le creazioni di SESA SYSTEMS per monitorare il processo e prolungare l’efficacia della produzione.

SCARICA LA CATALOGO LEAN ENTERPRISE

Ottimizza i processi e migliora le prestazioni!

Trova tutti i nostri strumenti, metodi, tecniche e prodotti dedicati alla LEAN per aiutarti a migliorare la gestione dei flussi, l'ergonomia, la qualità della vita sul lavoro, la produttività e la qualità della tua produzione. Scopri tutte le applicazioni concrete, gli strumenti da implementare e i nostri consigli.

Hai bisogno di ulteriori informazioni?

Non esitare a contattarci per qualsiasi richiesta o un supporto personalizzato.

I nostri esperti sono a tua disposizione.