300 nouveautés

pour vous satisfaire pleinement

d'outils et de démarches LEAN

Le VSM est un outil permettant de cartographier tous les flux et chaînes de valeurs de vos processus

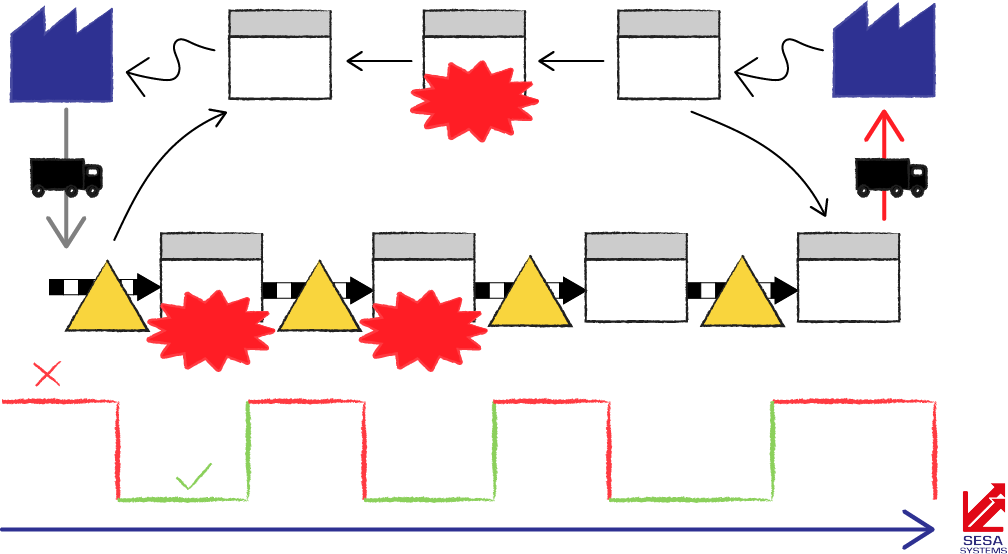

La VSM (Value Stream Mapping) est également appelée Cartographie de la chaîne de valeur (CCV) en français ou Materials and information flow mapping (Toyota). C’est un outil du LEAN utilisé pour analyser toutes les étapes de réalisation d’un produit ou service jusqu’à sa disponibilité pour le client final. La VSM est une représentation visuelle sous forme d’organigramme d’un processus de production qui met en lumière le temps de défilement du produit choisi. Une carte des chaînes de valeur exploite un référentiel de symboles ou pictogrammes commun pour représenter : l’approvisionnement, le processus, les flux d’informations et plus encore. L’objectif ultime du système étant de créer un flux unitaire, sans interruption et à la cadence de la demande du client.

Un flux parcourt des tâches successives d’un point départ jusqu’à son point d’arrivée (flux d’informations et flux physique de matière). La VSM permet d’identifier toutes les étapes du processus et ainsi de mettre en avant les tâches à valeur ajoutée et d'identifier les différents types de gaspillages comme les stocks et en-cours.

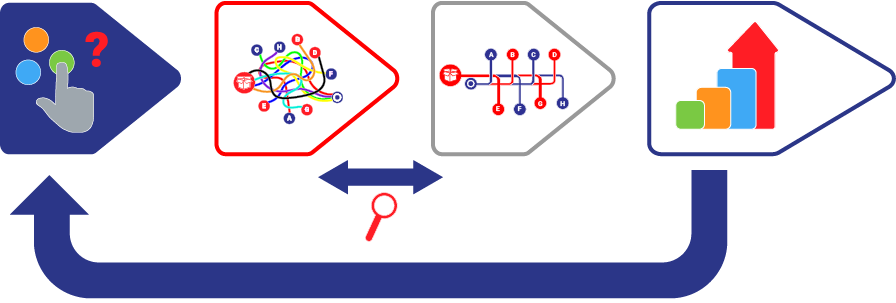

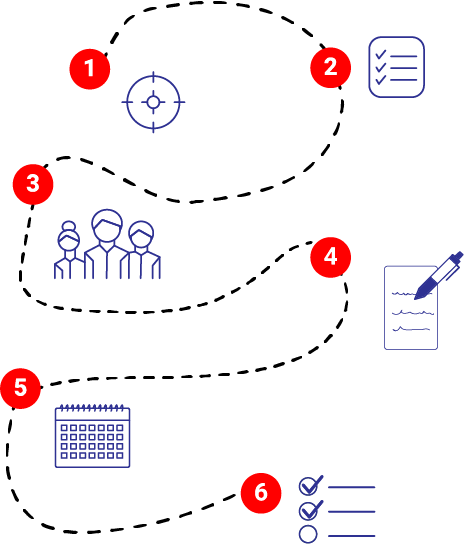

La méthode VSM se déploie et repose sur 3 phases bien distinctes :

Le processus global :

Choisir une famille de produit

Choisir une famille de produitPour ne pas surcharger votre VSM qui deviendrait illisible, il est conseillé de choisir une famille de produit à étudier et à améliorer avec des flux importants avant de se lancer dans la cartographie du processus. Il est préférable de cartographier une famille de produit, l’intérêt étant de conduire une analyse d’optimisation de la chaîne de la valeur la plus exhaustive possible.

Réaliser la carte des flux actuels

Réaliser la carte des flux actuelsDans un premier temps, pour réaliser la cartographie des flux actuels vous devez, muni d’un chronomètre, collecter toutes les informations nécessaires à la création de votre outil sur le terrain : mesurer les stocks, chronométrer les étapes de fabrication, identifier les gaspillages, identifier les flux d’informations et les flux physiques. Pour cela, observez le processus en débutant par la livraison client et remontez en gardant toujours à l’esprit la notion de « satisfaction client ».

Dans un second temps, esquissez une première VSM à la main, avec un crayon à papier et sur une feuille unique, en formalisation précisément les flux physiques ET les flux d’informations et leurs interactions grâce aux symboles.

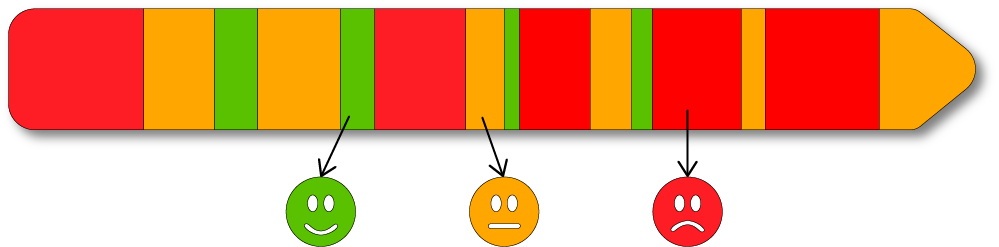

Le but de ce travail est d’analyser les différents dysfonctionnements : les goulots d’étranglement, les processus les plus coûteux, les plus lourds (en termes de multiplicité d’intervenants) ou les plus sophistiqués et d’éviter ainsi la dispersion des efforts. La VSM permet également de mesurer le Lead Time (temps de traversée) qui représente le temps minimum nécessaire pour répondre à vos clients. L’échelle de temps va permettre de mettre en évidence les temps à valeur ajoutée et ceux à non-valeur ajoutée et ainsi de calculer un ratio de tension des flux. Dans l’industrie, le rapport Total temps à Valeur Ajouté / temps total de traversée est fréquemment inférieur à 1%.

Réaliser la carte des flux futurs (vision)

Réaliser la carte des flux futurs (vision)Pour imaginer la carte des flux futurs (vision), il est préconisé de s’appuyer sur une liste de question selon 4 axes majeurs :

Les réponses à ces 4 grandes questions associées aux améliorations possibles vont permettre de modéliser la carte de l’état futur et/ou de l’état idéal qui indique des objectifs pour les éléments conduisant à un processus plus efficace.

Mener les actions d’amélioration pour obtenir la vision

Mener les actions d’amélioration pour obtenir la visionL’écart entre la VSM actuelle et la VSM future va se matérialiser sous forme d’un plan d’action qui va servir de base pour ajuster en fonction des besoins.

La VSM est une méthode puissante révélatrice de dysfonctionnement et de débusquage des gaspillages dans tout processus, pas seulement la fabrication. Elle est utilisée pour lister toutes les améliorations potentielles dans un processus et ainsi de concentrer les efforts sur la valeur ajoutée du point de vue du client.

Élément de la palette des outils du LEAN Management, la cartographie des chaînes de valeur contribue à améliorer l’excellence opérationnelle de l’organisation pour devenir plus concurrentielle dans une société devenue de plus en plus complexe avec pour objectif la production de masse. En détectant les axes d’amélioration prioritaire grâce à la vue d’ensemble des processus, vous repérez plus facilement les sources de valeur ajoutée à optimiser.

Bien que l’objectif de la VSM soit d’éliminer les gaspillages, c’est également un excellent outil de communication, de collaboration et même de changement de culture. Les décideurs peuvent clairement voir l'état actuel d'un processus et les sources de gaspillage, comme les problèmes : de retards dans le processus, les périodes d'arrêt excessives, les contraintes et les problèmes de stocks.

La VSM participe à la définition de « votre Nord ! », de votre stratégie. A partir d’une vision ou cartographie « cible », l’outil vous permet de mettre en œuvre une stratégie d’amélioration continue.

Toutefois, cette méthodologie Lean requiert un investissement substantiel en termes de personnel et de temps. Mieux vaut commencer petit car la VSM nécessite de disposer de collaborateurs formés et peut être menée sur des jours, des semaines et voir même des mois.

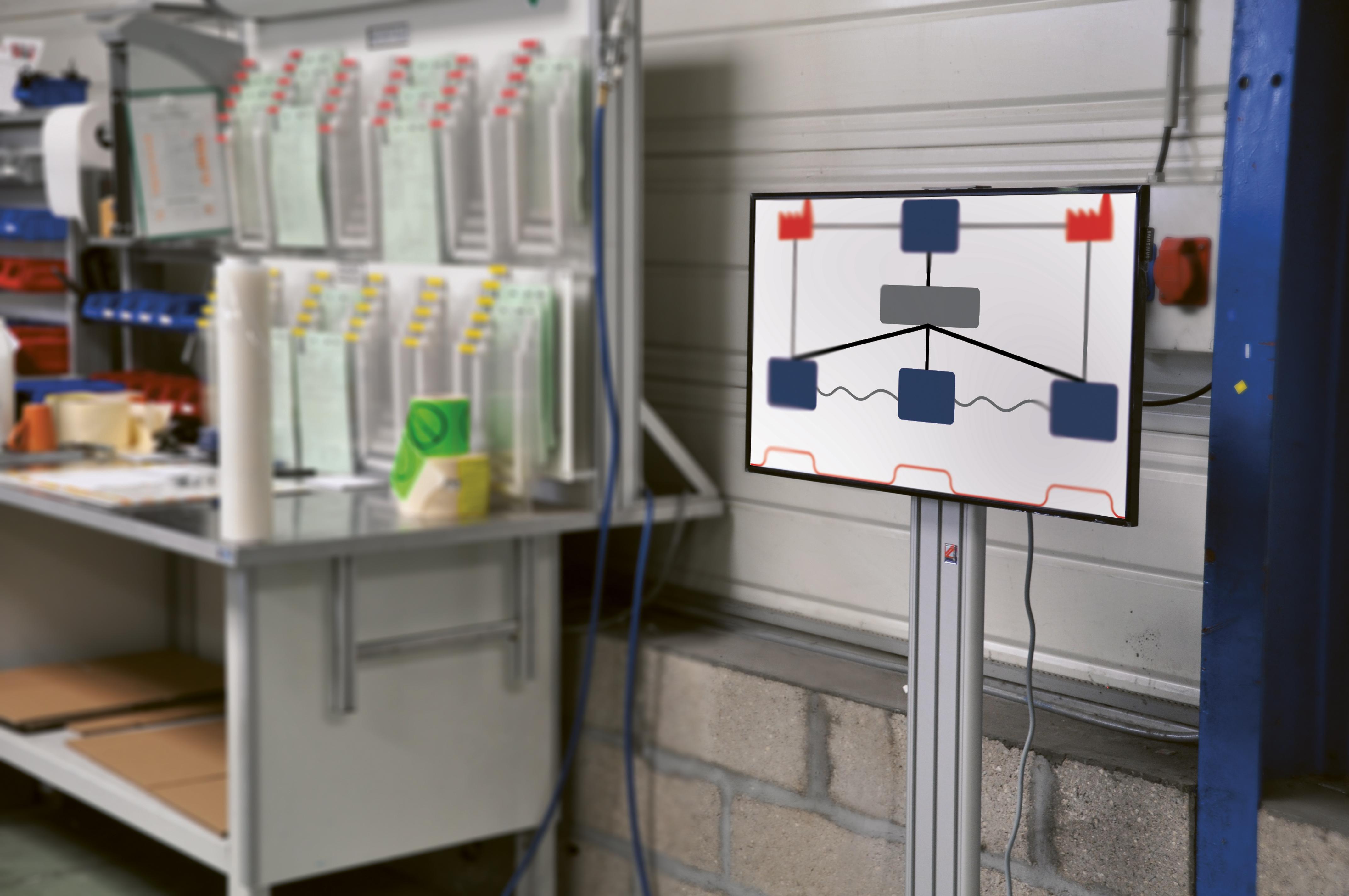

Ce kit permettra la mise en place rapide et structurée des différents flux au sein d’une production (matière et information). Les éléments magnétiques permettent l’identification des différents types de gaspillages comme les stocks et en-cours.

La mallette VSM contient :

Le but de ce kit VSM est d’arriver à obtenir une vision simple et claire d’un processus avec une représentation du temps de défilement (Lead Time) du produit choisi. L’analyse amènera ensuite à des améliorations qui porteront sur la globalité du processus.

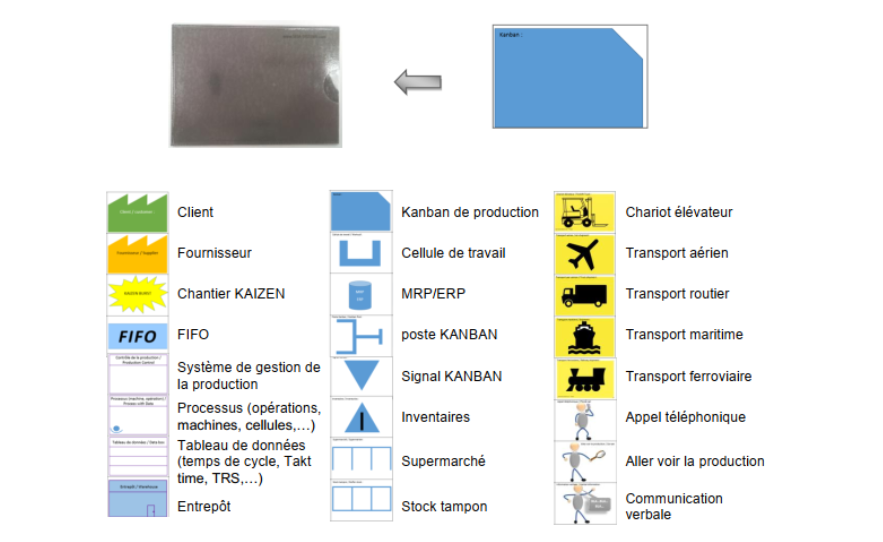

Toutes ces données sont rassemblées dans une représentation visuelle (état actuel ou CURRENT STATE MAP) utilisant des symboles. Ces symboles sont dimensionnés (64 x 94 mm) pour être découpés puis insérés directement dans les cartes KANBAN magnétiques.

Les flux d’informations physiques seront représentés par des bandes magnétiques jaunes, les flux d’informations électroniques par des bandes magnétiques noires, les flux poussés ou de produits par des flèches magnétiques.

Les temps d’arrêt et d’action, Lead Time, seront inscrits sur des bandes étiquettes hauteur 15 mm

Des plots magnétiques de couleur viennent compléter ce matériel et multicolores. Ils vous permettront de matérialiser, par exemple, les opérateurs, les opérations sans valeur ajoutée, les transferts, les défauts, etc…

Vous avez la possibilité de compléter la représentation graphique par des informations écrites au moyen du kit de 4 marqueurs tableaux blanc à condition que votre support soit prévu à cet effet (surface émaillée).

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.