300 nouveautés

pour vous satisfaire pleinement

d'outils et de démarches LEAN

Vous avez beaucoup de pertes, ce qui implique un coût que vous ne voulez plus ? Vous souhaitez produire plus et mieux sans investissement supplémentaire ?

Optez pour la méthode TPM, Total productive Maintenance, qui va améliorer le temps productif de votre appareil de production en réduisant les arrêts et les pannes. Tout en optimisant la productivité, la qualité et autres indicateurs de performances. C'est une des démarches du Lean Manufacturing.

La méthode TPM, Total Productive Maintenance, est une pratique visant à construire une culture d’entreprise qui améliore l’efficience du système de production. Elle permet le passage progressif d’un système de maintenance curative à la maintenance préventive, voire prédictive dans certains cas spécifiques.

L'objectif final est donc de tendre vers une fiabilité absolue pour atteindre une production avec zéro pannes, zéro défauts et zéro accidents.

Cette démarche naît d’une volonté de la direction générale pour :

Considérer tous les aspects de la maintenance, y associer tout le monde

Assurer la maintenance en produisant et en pénalisant le moins possible la production

Maintenir en bon état : réparer, nettoyer et graisser. Consacrer le temps nécessaire

La TPM a succédé à la Preventive Maintenance (PM) américaine. Développée au Japon après la Seconde Guerre mondiale, la TPM serait née dans les usines du groupe Nippondenso avant d’être formalisée par le JIPM (Japan Institute of Plant Management. En 1989, le JIPM a défini 8 piliers sur lesquels une stratégie de démarche TPM s'appuie pour atteindre un niveau élevé de performance industrielle. Aujourd'hui la TPM est une marque déposée du JIPM et cet institut décerne la certification "TPM Excellence Award" aux entreprises qui appliquent la TPM de manière exemplaire. Il s'agit d'une certification très reconnue dans l’industrie Japonaise et plus largement à l’international. La principale différence entre la TPM et la PM (Preventive Maintenance), c’est l’approche participative. Cette participation active des équipes et des opérateurs qui connaissent leur(s) machine(s) permet de ce fait, de contribuer efficacement à la maintenance.

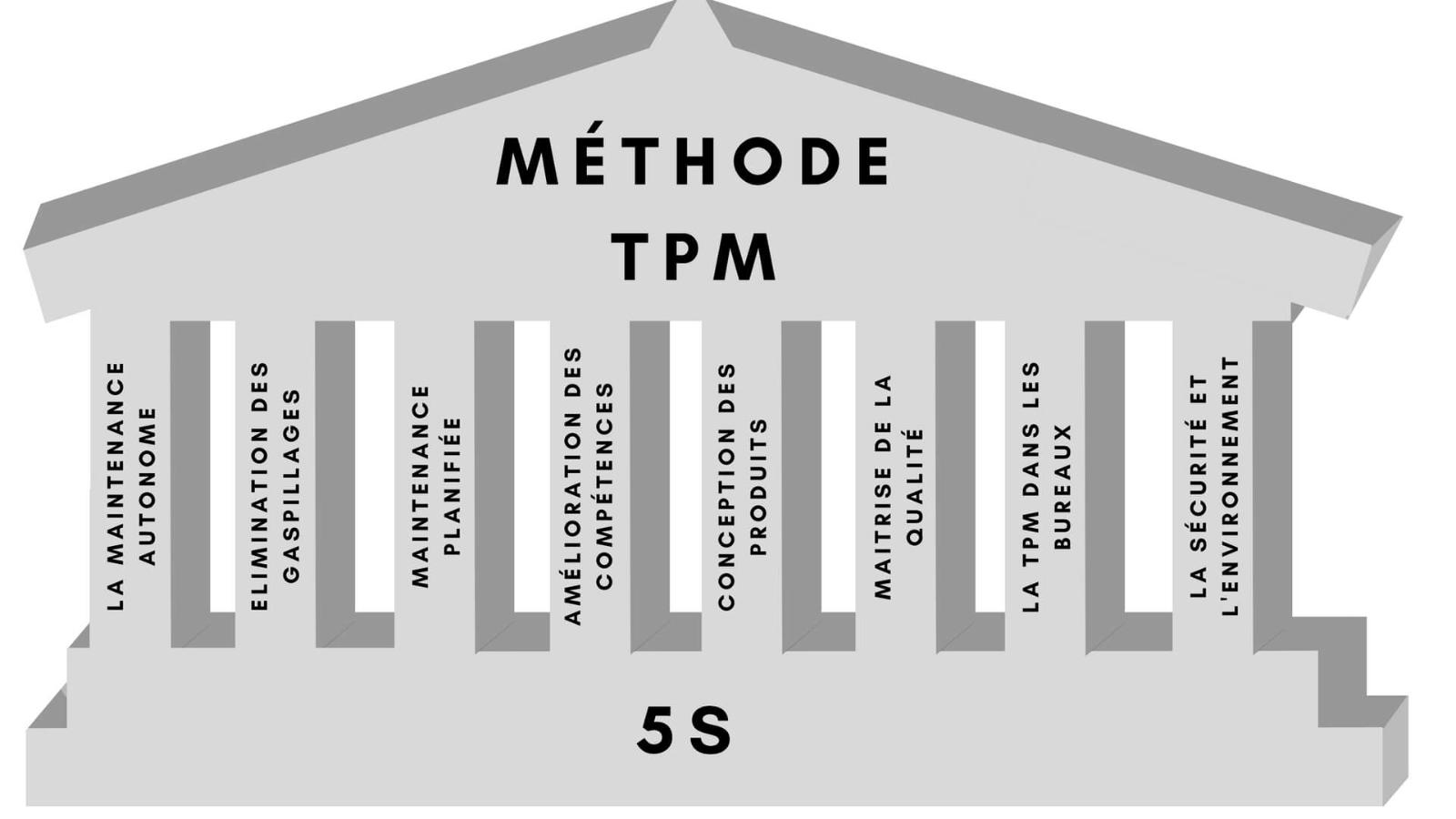

En 1989, le JIPM a défini 8 piliers sur lesquels une démarche TPM s'appuie pour atteindre un niveau élevé de performance industrielle.

On peut les répartir en deux familles de 4 :

Gestion et maintenance autonome des équipements, élimination des gaspillages / Améliorations au cas par cas, maintenance planifiée et amélioration des connaissances et des savoir-faire

Sécurité, conditions de travail et environnement, maîtrise (maintenance) de la qualité, maîtrise de la conception des produits et équipements associés, efficience des services connexes ou "TPM dans les bureaux"

Selon les sources et les auteurs, le nombre et la dénomination des piliers varient. La TPM peut être considéré comme un bâtiment avec les 5S comme fondations et les 8 piliers. La solidité de l'ensemble est liée à la qualité des fondations avec les 5S. Si un nombre minimum de piliers est installé, l'édifice tient. A contrario, si quelques piliers sont défaillants, l'édifice peut quand même subsister. Il n'est donc pas nécessaire de disposer de tous les piliers, ni que ceux-ci soient de taille/force identique pour obtenir des résultats grâce à la TPM.

Ce pilier augmente considérablement le niveau de compétences des opérateurs de production afin qu'ils soient autonomes pour prendre en charge l'entretien et les petites interventions de maintenance. A ce titre, la toute première étape consiste à nettoyer la machine en profondeur, ce qui permet de découvrir des anomalies invisibles (cleaning to inspect). L’objectif est de répondre au besoin de réactivité en cas de dysfonctionnement et de développer l'autonomie des équipes. Il implique, responsabilise et motive davantage les opérateurs de production et surtout libère les techniciens experts de la maintenance pour des interventions préventives, de l'amélioration…

La méthode consiste à comprendre comment fonctionne l’équipement concerné par la perte. On analyse les dérives. Sont visés tous les gaspillages et causes de perte d'efficience. La recherche et l'élimination de la cause racine doit éliminer définitivement les dysfonctionnements. L'indicateur et le TRS sont ses composantes qui après analyse focaliseront les actions d'amélioration.

La maintenance planifiée privilégie la maintenance préventive, voire conditionnelle. Il s'agit de prévoir des activités de maintenance préventives en se basant sur les taux de défaillance. Pour cela, on procède à une analyse des défaillances (AMDEC ou Analyse des modes de défaillance, de leurs effets et de leur criticité) afin d'anticiper les futures défaillances et prévoir une maintenance en amont. La maintenance planifiée vise à réduire, voire à éliminer la survenue des pannes, à réduire les coûts, en évitant le recours à des heures supplémentaires non prévues, en gérant les pièces de rechange, etc.

Si on veut instaurer et développer de nouvelles méthodes de travail, il y a forcément de nouvelles compétences à acquérir. Il s'agit donc de gérer les connaissances en commençant par réaliser un état des lieux puis établir les besoins de formation, planifier les formations en privilégiant le parrainage (un initié formera un débutant). Les formations pourront être différenciées en fonction du personnel ciblé ; opérateurs à informer, opérateurs à impliquer, membres d'un groupe autonome, membres du comité de coordination.

L’objectif est, avant tout, de ne pas reproduire les erreurs du passé, de retenir toutes les leçons apprises lors des chantiers de résolutions de problèmes et d'intégrer les améliorations dans le choix des nouveaux équipements (design, facilité de conduite, maintenabilité, etc…). En structurant le développement des nouveaux projets selon ce principe, la mise au point peut en être fortement diminuée, voire éliminée et les coûts sont réduits.

L’objectif est de maintenir et améliorer la qualité des produits, en recherchant la stabilité des équipements et des procédés. On cherche à éliminer les causes de non qualité, afin que chaque minute produise un produit "bon". La maîtrise de la qualité des produits repose sur les actions suivantes :

Ce pilier s’applique aux services administratifs et annexes à la production (magasins, maintenance, etc.…) et consiste à mettre à profit les succès obtenus dans les ateliers par des méthodes, outils et approches tels les 5S. Leurs activités, si elles n’étaient pas conduites de manière efficiente, peuvent en effet affecter la production. L’amélioration concerne entre autres la qualité, les coûts, les quantités et les délais.

Dans le cadre (officiel ou non) du développement durable et des réglementations en vigueur, ce pilier vise à éliminer toute cause potentielle de problèmes liés :

La démarche TPM, Total Productive Maintenance, est centrée sur la machine. Elle devient de plus en plus, la première étape de lancement des démarches d’amélioration des performances.

Pour cela l’entreprise doit avoir supprimé l’imprévu et le hasard dans ses activités de productions.

Pour être performant, un site a besoin d’un outil de production fiable et disponible.

La TPM, Total Productive Maintenance permet de visualiser facilement et sous forme graphique (Pareto, courbes, etc…) les principaux indicateurs et les facteurs qui influent sur leurs résultats. Ces graphiques fournissent des rapports, établis à partir de critères TPM, délivrant ainsi des analyses personnalisées pour des projections sur des durées ou des ressources particulières.

Le but de cette analyse de données est de repérer les sous-performance grâce au TRS (Taux de Rendement Synthétique, ou OEE pour Overall Equipment Effectiveness en anglais). En effet, cet indicateur phare de la TPM permet de mesurer l'efficacité d'un équipement en combinant la disponibilité, la performance et la qualité. Ainsi, il faudra orienter les actions de progrès sur les causes de sous-performance permettant de générer un gain de TRS important rapidement.

Les systèmes TPM ont trois objectifs majeurs :

Minimiser la sous-utilisation de l’équipement causant de nombreuses pertes, y compris financières.

Participer à la conservation des équipements par un vrai suivi de la maintenance

Améliorer l’organisation, la sécurité et agir sur les facteurs qui permettent d’obtenir les meilleurs rendements.

En observant la journée d’une machine, on se rend compte qu’elle ne travaille pas durant toute la durée d’ouverture de l’atelier. Il y a des opérations qui nécessitent son arrêt ou du moins des phases non productives qui sont associées à des pertes.

La TPM identifie 6 grandes pertes principales :

Cela introduit la notion de temps de fonctionnement brut.

Durant le temps de fonctionnement brut, on pourrait s’attendre à une production égale à ce temps divisé par la cadence nominale. Or, les relevés de production montrent bien vite qu’il n’en est rien ! C’est sans compter avec tous les aléas affectant les performances : pannes, dérives, micro-arrêts... et la cadence réelle qui est très souvent voire toujours inférieure à la cadence nominale.

Le temps de fonctionnement brut amputé du temps perdu donne le temps de fonctionnement réel, ou temps de fonctionnement net. Hélas les pertes ne s’en tiennent pas là. Il est évident que seules les pièces bonnes peuvent être vendues aux clients. C’est le temps de fonctionnement utile.

Ce schéma ci-dessous, met en évidence la proportion du temps réellement utile par rapport au temps d’ouverture total en fonction des pertes. Avec un tel gaspillage, le profit nécessaire à la vie de l’entreprise n’est pas assuré ! Notons que chaque «perte» trouve sa cause dans un domaine qui va intéresser la maintenance. Pour augmenter la productivité il faut donc réduire toutes ces pertes. Il est possible de connaître avec précision les actions à réaliser grâce au TRS, Taux de Rendement Synthétique.

Temps potentiel d'ouverture

Temps réel d'ouverture

Capacité usine non utilisée

Temps brut de fonctionnement

Arrêts planifiés

Temps net de fonctionnement

Pannes, pertes de performances (performance loss)

Temps de fonctionnement utile

Non qualité

L'idéal serait alors :

En pratique cela revient à :

Pour être performant, un site a besoin d’un outil de production fiable. La démarche TPM ou Total Productive Maintenance est donc centrée sur la machine. Lorsqu’une entreprise envisage de travailler en Juste à Temps et à Stock Zéro. Elle ne doit pas oublier qu’elle ne pourra pas respecter les délais qu’elle a annoncés à ses clients si elle n’est pas certaine que :

Les machines et les outillages seront disponibles durant tout le temps prévu.

Les quantités lancées seront obtenues (produits bons).

Les temps prévus sont exacts et seront respectés.

Pour cela l’entreprise doit avoir supprimé l’imprévu et le hasard dans ses activités de production avec une équipe, des techniques et une bonne organisation en cas de problème. Les processus de fiabilisation se font en premier et servent ensuite à l’établissement de programmes d’auto-maintenance. Il faut donc que l'entreprise aille des objectifs et des principes clairs avec la mise en œuvre de processus permettant à la réussite de ces objectifs.

La TPM doit être réservée aux équipements pour lesquelles le coût de la sous-performance est supérieur au coût d’obtention de la performance. La mise en place de la TPM se fait par étape et suivant une méthodologie structurée et rigoureuse. Elle doit commencer par un chantier PILOTE. Celui-ci permet de former dès le début le management de 1er niveau, le responsable du secteur et les fonctions support telles que les méthodes et la maintenance. Sur cette base et dès que les résultats significatifs sont obtenus, on peut commencer à déployer la TPM dans le reste du site. C’est donc un travail de long terme.

La démarche TPM, Total Productive Maintenance améliore la capacité de production des moyens techniques, en construisant un système évitant les pertes et gaspillages tels que “zéro accident, zéro défaut et zéro panne”. Cette technique est basée sur le travail de terrain (Gemba) et le concret (Genbutsu) tout au long du cycle de vie du système de production.

Le TPM implique la participation de toutes les divisions, non seulement celles liées à la production mais aussi la conception de l’exploitation, le développement, les services marketing et administratifs, et ceci, à tous les niveaux hiérarchiques, des dirigeants aux opérateurs

Elle permet d’atteindre le “zéro pertes” en engageant des démarches d’amélioration par petits groupes. Tous doivent trouver un avantage dans la démarche TPM et ce n’est pas toujours l’aspect financier même s’il est mis en avant. Cet argument masque parfois des besoins plus profonds. Un des avantages irréfutables pour les opérateurs est que “ça fait du bien d’enlever le caillou que l’on a dans sa chaussure”.

Ce caillou peut aussi bien être la routine que l’on perçoit, l’attitude de la hiérarchie, le sentiment de ne pas être entendu que les difficultés que l’on rencontre pour réaliser son travail dans des conditions normales (difficultés dues au matériel, aux matières premières, à l’organisation, problèmes d'ergonomie). Ce caillou peut être aussi le besoin de se sentir utile, de pouvoir résoudre les problèmes rencontrés. Grâce à la TPM, l'équipement est préservé et la production optimisée.

Durée moyenne : 2h30

Sur le principe d’un parcours automobile présenté sous la forme du jeu de l’Oie semé d’aléas, on cherche à éliminer toutes les sources de dysfonctionnement des moyens de production (externes et internes).

N’attendez plus pour former vos employés au TPM par le jeu

Le Kit de Démarrage TPM-PDCA-SUGGESTION : Elaboration instantanée et simple d'un tableau PDCA, de propositions d'améliorations (suggestions) et TPM (Total Productive Maintenance) dans le cadre de projet pilote à la suite du jeu.

Résultats : une réussite collective, partagée et efficace.

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.