300 nouveautés

pour vous satisfaire pleinement

d'outils et de démarches LEAN

Dans un contexte où les industries sont sans cesse à la recherche de davantage de productivité, le « Takt-time » apparaît comme une solution incontournable. Véritable emblème du Lean Management, il permet de diminuer au maximum les pertes de temps et les gaspillages (MUDA). Concrètement, le Takt-time est la durée de production optimale que doit viser une entreprise en fonction de la demande client. Le Takt-time s'inscrit dans une démarche générale de Juste-à-Temps et de flexibilité.

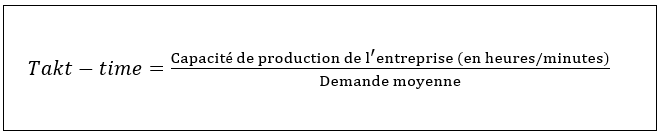

Le Takt-time est le résultat mathématique d’un calcul simple qui permet d’avoir une durée de production optimale. Pour l’obtenir, on divise la capacité de production de l’entreprise par la demande moyenne de ses clients, cela donne :

La capacité de production de la société correspond à son temps disponible. Ce dernier se compose de la durée de travail effective de ses collaborateurs ainsi que des potentielles limites d’utilisation de ses machines (dans le cas de l’industrie). La demande moyenne correspond aux unités à produire ou au nombre total de tâches à réaliser.

Le résultat obtenu permet d’obtenir un Takt-time, qui correspond à la durée idéale de production par unité vendue. Le but de cette démarche, c’est de parvenir à une production sans gaspillage mais exactement suffisante pour répondre à la demande. Il faut ensuite que les collaborateurs parviennent à conserver ce rythme de production afin d’avoir une chaîne logistique organisée et flexible. Le Takt time présente aussi l'avantage d'augmenter considérablement l'efficacité de toutes les opérations de la chaîne de production.

De plus il est préférable de ne pas mélanger le Takt time avec le Lead time, car ils ont des objectifs distincts. Cette erreur est courante et à éviter.

Le lead Time ou temps de cycle, délai de livraison ou d’approvisionnement, désigne le temps total nécessaire entre le moment ou une commande est passée et celui où elle est livrée au client (ou reçue du fournisseur), en incluant dans cette période toutes les activités logistiques impliquées.

La régularité qu’offre le Takt-time signifie également qu’une société est plus à même de s’adapter aux différentes périodes. En effet, la capacité de production et la demande ne sont pas toujours identiques et dépendent de nombreux facteurs, comme la saisonnalité par exemple. Les entreprises qui utilisent le Takt time le « réinitialisent » souvent de manière mensuelle voire hebdomadaire afin de fluidifier la logistique globale. Le Takt-time a pour finalité d’aboutir à une production avec une cadence en parfaite adéquation avec la demande. Ainsi, les entreprises faisant usage de cette méthode cherchent d’abord à éviter la surproduction. Cette méthode définit aussi un outil pour équilibrer la charge de travail entre les différents opérateurs. En effet, dans des contextes de production intensive, la surcharge de travail peut rapidement être présente et devenir source d’instabilité dans une chaîne logistique. Cet aspect fait donc aussi partie de l’approche « Takt-time ».

De toutes les innovations apportées par le Lean Management, la méthode Takt-time est l’une des plus difficiles à mettre en place. En effet, elle nécessite une grande rigueur dans son application logistique. Cette conception nécessite une grande disponibilité et opérationnalité des collaborateurs qui se doivent d’être réguliers.

Illustrons cette méthode de Lean Management avec une entreprise qui fabrique des bureaux.

Si l’entreprise reçoit 4 commandes d’un bureau par jour, alors le takt-time devra être calculé comme ci-dessous :

1 jour dans l’entreprise équivaut à 8 heures de travail. En comptabilisant les pauses, on arrive à 6h30 de travail effectif dans la journée.

Il faudra donc mettre en fabrication 4 bureaux par jour, ce qui signifie que l’entreprise devra produire 4 bureaux en 6h30, soit environ 1h37 (ou 97 minutes) par bureau.

Ainsi le Takt time devra être égal ou inférieur à 1h37, en s’en approchant le plus possible. Il ne faudrait pas, à l’inverse, tomber dans la surproduction. Il faut donc respecter au maximum les délais et les cycles définis pour que le Takt time soit efficace.

Ce calcul est à réitérer à chaque fois que la demande d'une pièce ou d'un objet évolue d’une période à l’autre, ou que l’on constate un changement dans la capacité de production. Pour optimiser cette dernière, les sociétés peuvent en outre utiliser la méthode TPM (Total Productive Maintenance).

Dans le cas d'une fabrication en ligne de production sans encours intermédiaires, le poste avec le temps de cycle le plus long est le poste goulot. Dans cette situation, le temps de cycle de la ligne est équivalent au temps de cycle sur le poste goulot.

En d’autres termes…

Le Takt-time est un outil relativement simple à calculer mais plus difficile à mettre en place. En effet, de nombreuses variables peuvent entrer en ligne de compte et modifier la valeur de la capacité de production. Les entreprises peuvent aussi rencontrer des difficultés pour s’adapter à certaines périodes de vente. Il faut en effet avoir une certaine visibilité et des données prévisionnelles suffisantes. Mais l’utilité du Takt-time dans les chaînes de production ne fait aucun doute. Réussir à le mettre en place, c’est garantir une chaîne logistique aussi fluide que stable dans la durée.

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.