300 nouveautés

pour vous satisfaire pleinement

d'outils et de démarches LEAN

Le SMED est une technique d’analyse des processus en vue de leur optimisation afin de gagner jusqu’à 80% de temps sur un changement de série sur un équipement donné.

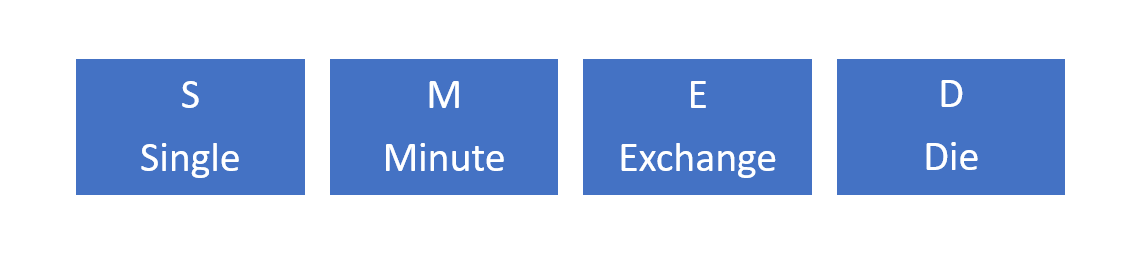

À quoi correspond l'acronyme SMED ?

SMED est un acronyme pour :

Single Minute Exchange (of) Die. Ce que l'on pourrait traduire et interpréter par un changement d'outil à la minute. De manière un peu plus réaliste, on entend souvent parler de la notion de "Single digit", ce qui signifie “à un chiffre” ! Il s'agit donc d'un changement d'outil en moins de 10 minutes ! Ce temps peut être adapté à 9 secondes, 9 minutes ou 9 heures en fonction du processus de changement, plus ou moins lourd, qui est mis en œuvre. Dans tous les cas, la finalité est la même, il s'agit de réduire le temps de changement d'un outil, et plus spécifiquement dans un contexte de production, le temps de passer d'une référence A à une référence B. On parle alors de "Changeover Time"

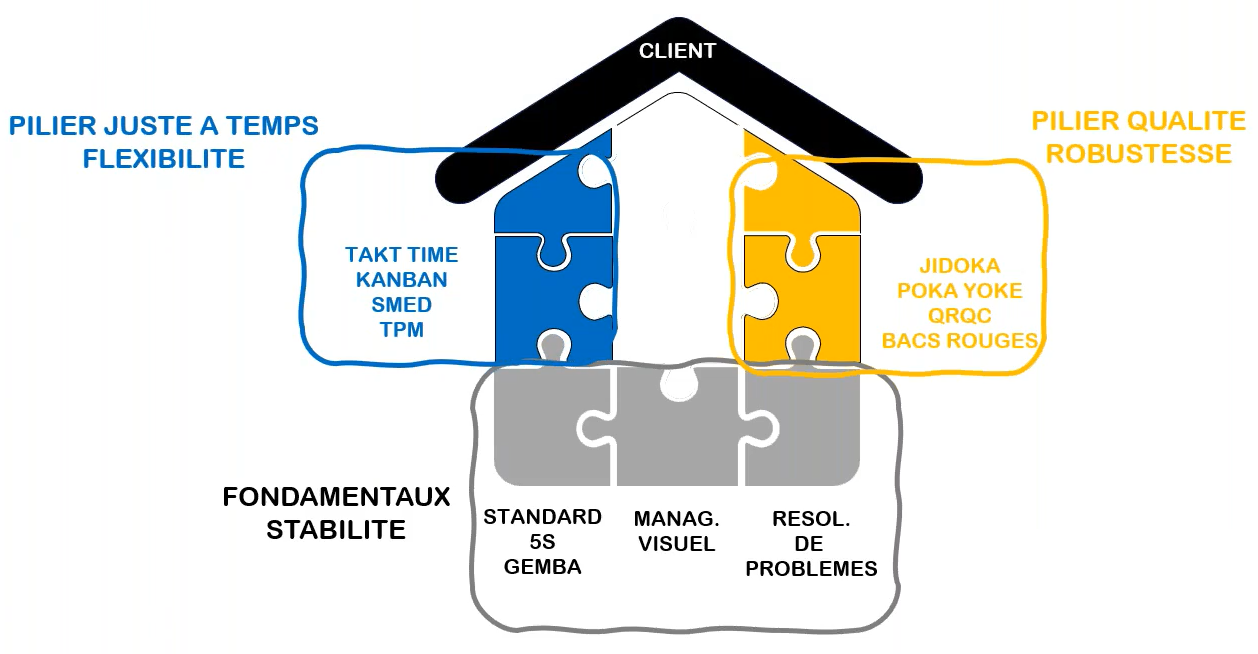

Le LEAN et ses différentes méthodes peuvent schématiquement être représentés sous la forme d'une maison composée de plusieurs blocs qui fonctionnent en harmonie les uns avec les autres dans le but final de mieux servir le client pour répondre plus efficacement à ses attentes.

Cette représentation en forme de maison du Lean a été popularisée par Toyota et c'est pour cela que l'on parle parfois de "maison Toyota". On retrouve à la base de la structure les éléments fondamentaux qui assurent la stabilité de la maison.

Lorsque l'on commence une démarche Lean, il faut mettre en place un plan d'action incluant ces méthodes en priorité afin d'assurer une bonne stabilité pour le reste des démarches. Parmi ces fondamentaux, on trouve :

Une fois les fondamentaux en place, on peut bâtir le pilier "qualité" qui assure la meilleure qualité de production possible et rend plus robuste l'ensemble des processus de production. Ce pilier englobe plusieurs méthodes :

Une fois que l'on a assuré les fondamentaux et le pilier qualité, on peut mettre en place les méthodes qui constituent le pilier "flexibilité". Ce pilier permet de mieux s'adapter à la demande du client. Les méthodes du pilier flexibilité sont les suivantes :

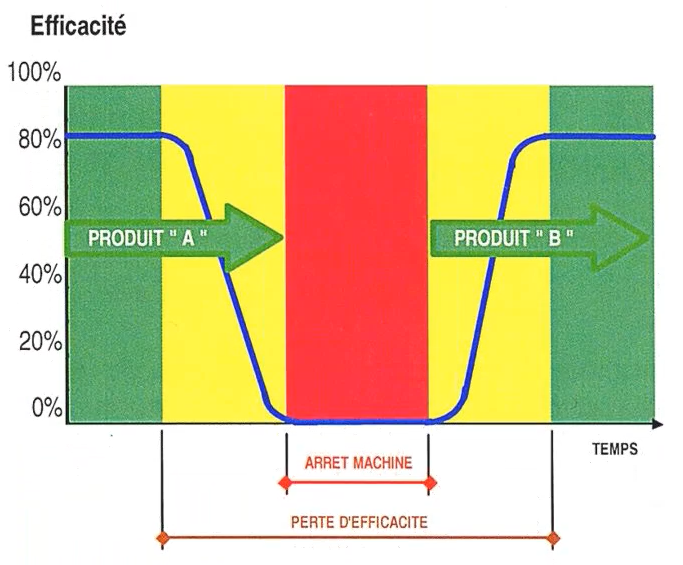

La méthode SMED se place dans le contexte d'un changement d'outil pour une production différente. En effet, aujourd'hui, l'offre produit des entreprises de manufacturing est généralement très diversifiée et personnalisable et pour s'adapter à cette demande, il faut régulièrement passer de la production d'un produit A à la production d'un produit B.

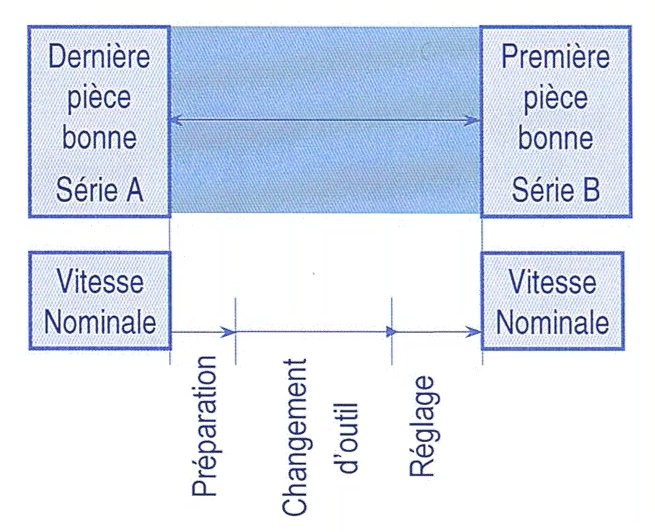

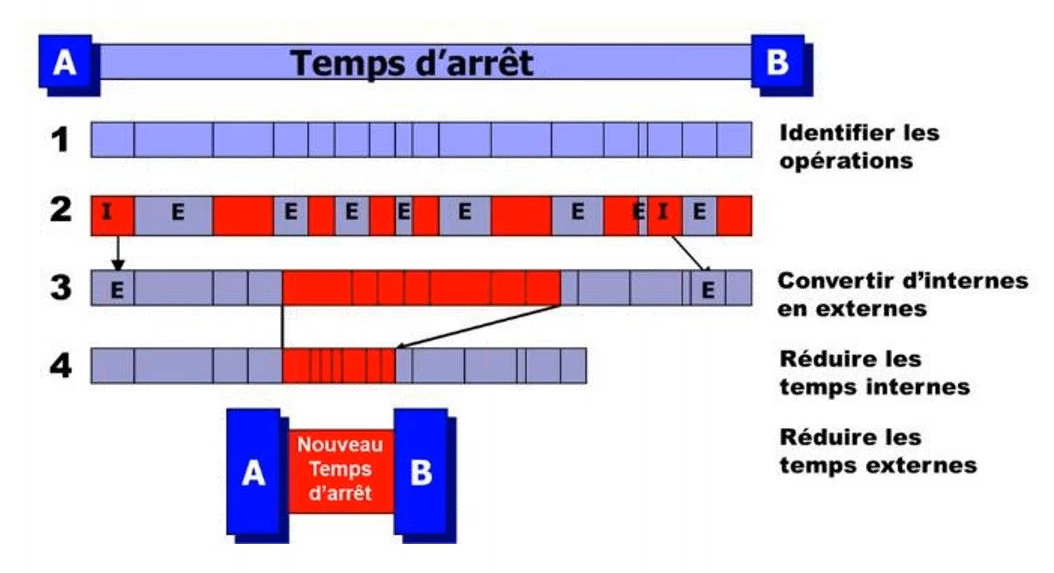

Pour cela, il y a nécessairement un temps d'arrêt de la machine de production qui génère une perte d'efficacité pendant tout le temps où la machine n'est pas en train de produire. On appelle ce temps d'inactivité un Muda (ou "gaspillage" en français), pour atteindre l'excellence en production, il est nécessaire d'éliminer ou réduire au maximum ces Muda. Dans un contexte classique, ce temps d'arrêt peut être découpé en plusieurs phases : la préparation de la machine, le changement de l'outil, et le réglage de la machine selon le nouvel équipement.

Le temps SMED est calculé entre la production de la dernière bonne pièce de la série A et la première bonne pièce de la série B. La méthode SMED permet ensuite d'analyser cet enchaînement de tâches puis d'identifier les sources de progrès permettant la réduction de ces temps "improductifs".

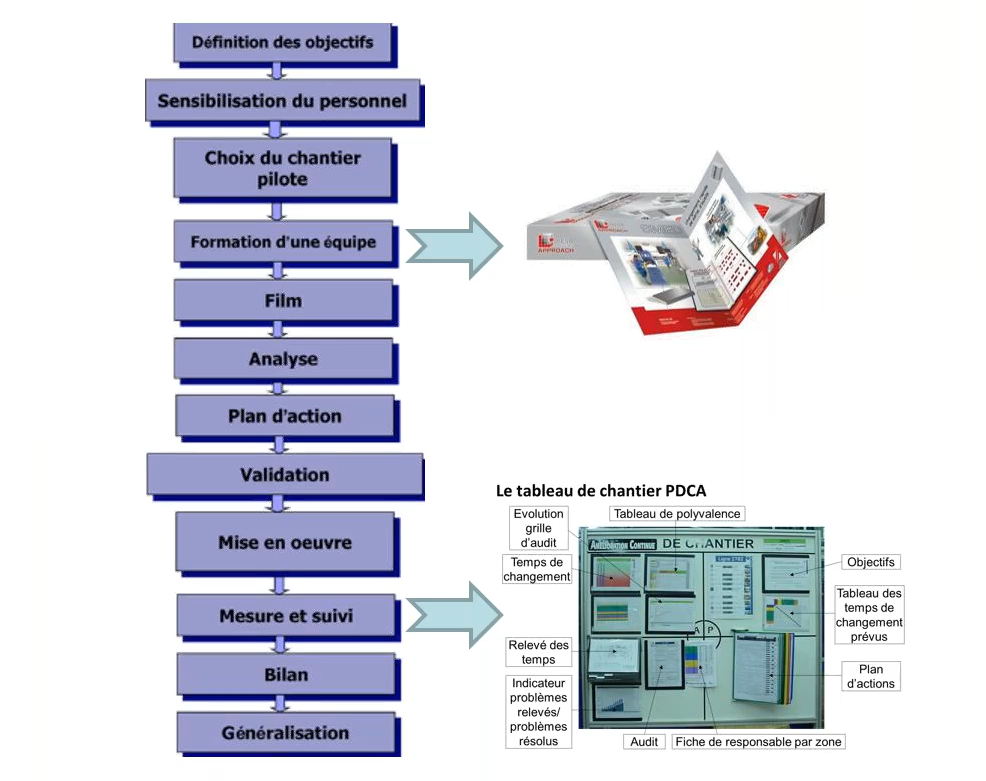

L'outil SMED est à utiliser au sein d'une équipe. Chaque membre doit être impliqué et comprendre la démarche pour y apporter des suggestions. En effet, entreprendre un chantier SMED tout seul risque fort de se solder par un échec. Pour cela, il faut réunir les parties prenantes au projet afin de définir des objectifs clairs et sensibiliser le personnel. Il faut ensuite former l'équipe à la méthode SMED, notamment en utilisant un jeu de formation SMED, afin que chaque membre de l'équipe comprenne le processus et se place dans une démarche proactive. Une fois le personnel formé, on peut alors appliquer les 5 étapes de la méthode SMED. L'application de la méthode doit faire l'objet de vérification et de suivi pour s'assurer de son bon déroulement. Pour cela, il est recommandé d'utiliser le Management Visuel via, par exemple, un tableau de chantier PDCA.

L'application de la méthode SMED permet plusieurs bénéfices directs :

Mais également quelques bénéfices indirects :

Le risque principal de la méthode SMED est de mal comprendre sa mise en place. En effet, lorsqu'une méthode SMED est mal appliquée, les parties prenantes ont tendance à vouloir aller trop vite. Cela peut générer des risques en termes de sécurité et du stress chez les opérateurs. Cela est contreproductif car la sécurité au travail s’en trouve diminuée et l’augmentation du stress chez les opérateurs peut générer des arrêts de travail incompatibles avec le bien-être au travail. Au contraire, bien que le but de la méthode SMED soit de gagner du temps, ce temps ne doit pas être gagné en travaillant plus vite mais en travaillant plus efficacement.

Durée moyenne : 2h à 2h30

Les participants découvrent et prennent conscience des possibilités d’amélioration et des vertus d’une analyse de l’organisation d’un processus.

N’attendez plus pour former vos employés au SMED par le jeu

Le Kit de Démarrage Mallette chantier : Un lot conçu pour l'élaboration instantanée et simple d'un tableau de suivi SMED dans le cadre de projet pilote à la suite du jeu.

Résultats : une réussite collective, partagée et efficace.

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.