300 nouveautés

pour vous satisfaire pleinement

d'outils et de démarches LEAN

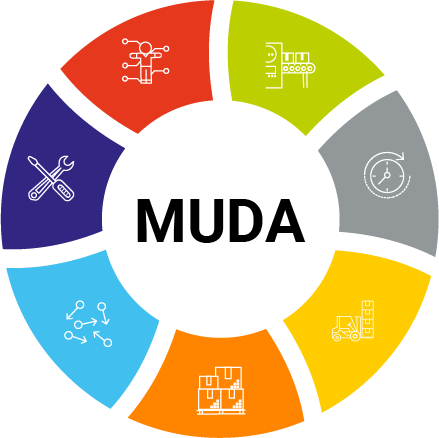

La suppression des gaspillages est essentielle dans le bon fonctionnement du LEAN. MUDA signifie gâchis en japonais et sont au nombre de 7. Les 7 MUDA sont les plus connus et les plus exploitable dans le but de réduire les gaspillages. Il existe également d’autres types de gaspillages, les MURI et les MURA définis par Taïchi OHNO, créateur du TPS, Toyota Production Systems. Eliminer ces gaspillages permet d’optimiser les flux et le processus de l’entreprise et donc de réaliser du profit. Voyons comment bénéficier de cette amélioration au travers du processus de production de l'entreprise.

Représente tous les gâchis, les gaspillages créés par l’entreprise, involontairement et susceptibles d’être éliminés. Les MUDA n’apportent pas de valeur ajoutée. Ce sont donc les gaspillages les plus faciles à identifier, tracker puis éliminer.

Muri est l’une des 3 pertes et signifie excès. Elle est liée aux activités difficiles à réaliser pour les opérateurs notamment dues aux équipements, aux matériels de l’entreprise. Cela peut également être une cause de surcharge, en terme de travail, de poids… Ces pertes sont créées par le biais de ses activités déraisonnables et leurs conséquences telles que des accidents de travail, des problèmes d’ergonomie ou encore des troubles musculosquelettiques (TMS).

Les MURA regroupent les irrégularités, les variations dans la chaîne de production, dans le travail des opérateurs. Cela représente le fait de faire des coupures, des pauses, des arrêts machine parce que l’on attend une pièce, une matière, un opérateur… L’idéal est de créer un rythme de travail, pour aider à cela, le Heijunka existe, c’est une méthode permettant de niveler la production.

1- LES GASPILLAGES PROVENANT DE LA SURPRODUCTION

1- LES GASPILLAGES PROVENANT DE LA SURPRODUCTIONDans le Japon de 1945, toute matière ou ressource mal affectée, risquait de conduire à un stockage, c'est-à-dire à un revenu différé et amoindri. Le schéma se produisit à une moindre échelle en 1973 lors du choc pétrolier et les décennies suivantes. Sans oublier les systèmes de quotas, imposés dans certains pays européens, qui limitèrent la capacité du marché pour les constructeurs japonais. Maximiser les ventes c’était vendre EXACTEMENT ce que les différents clients voulaient. La généralisation de cette idée au système de production aboutira au système KANBAN. Bien que les pénuries de l’après-guerre se soient résorbées, proposer un éventail de modèles importants et ne produire que ce qui est commandé reste essentiel pour ne pas générer de surproduction. Tout un système de recueil d’informations auprès de sa clientèle permet à la marque d’ajuster sa production « au plus juste ». La conservation de ce principe est aussi un moyen de conserver des marges de progrès dans des marchés en contraction, car il est facile d’améliorer la productivité en augmentant les quantités produites, mais il est difficile de la faire dans un contexte de diminution des volumes de production. Eliminer les surproductions, c’est porter une grande attention à la planification mais aussi accepter de ne pas chercher le plein-emploi des ressources. Cela peut passer également par le fait de perdre des objets stockés, de ne plus les retrouver dans un contexte d’urgence, de précipitation. Cela implique une perte de temps, d’énergie voire d’argent si le produit n’est pas réutilisable. Ainsi les 5S permettent de donner de l’ordre, d’organiser, de ranger la zone de stockage, de production, des équipes. Il faut éviter ce MUDA au maximum, car il est le plus dangereux des 7 gaspillages du LEAN Manufacturing, par faute d’engendrer obligatoirement tous les autres gaspillages par la suite.

2- LES GASPILLAGES PROVENANT DES TEMPS D'ATTENTE

2- LES GASPILLAGES PROVENANT DES TEMPS D'ATTENTEUne ressource inoccupée n’est pas forcément un gaspillage, car il convient de distinguer le plein-emploi de l’activation d’une ressource. Les pièces en attente sont assimilables à des stocks. Le manque d’occupation ponctuelle de la main-d’œuvre, provenant d’un manque d’équilibrage ou des aléas affectant le flux de production, est minimisé par la proximité des postes, les opérateurs étant autorisés à se porter mutuellement assistance. Les attentes intolérables sont les arrêts dus à des défaillances d’équipements ou aux changements de séries. Les premières sont combattues à l’aide de la maintenance productive total (TPM) à l’auto maintenance. Les secondes sont progressivement éliminées à l’aide de méthodes de changement rapide d’outils, le SMED. Mais ce n’est pas les seules. Lors du gaspillage de surproduction, si l’on ne retrouve pas le produit stocké dans la zone d’entreposage, on perd du temps. Pour éviter de chercher il est possible de mettre en place le management visuel afin de repérer visuellement et rapidement ce que l’on cherche afin de supprimer le temps d’attente.

3- LES GASPILLAGES OCCASIONNÉS PAR LES TRANSPORTS

3- LES GASPILLAGES OCCASIONNÉS PAR LES TRANSPORTSLe transport d’une pièce d’une machine à l’autre ne lui confère aucune valeur ajoutée. Disposer les différentes machines en flow-shop, c'est-à-dire en ateliers spécialisés, est un bon moyen de réduire la logistique interne. Dans le flow-shop on dispose toutes les ressources nécessaires à l’accomplissement des diverses opérations de manière à ce que le flux de production s’écoule sans turbulences. Le job-shop ou atelier spécialisé regroupe des ressources d’un même type ; atelier de tournage, unité de perçage atelier fraisage, etc. Effectuer les différentes opérations sur une même pièce oblige à d’incessants transports et attentes entre les ateliers. Il est généralement admis par tous les industriels que la disposition des ressources en ateliers spécialisés conduit à un véritable cauchemar logistique. Les pièces parcourent des circuits en ‘’plats de spaghettis’ et restent une bonne partie du temps à attendre dans les inter-stocks. Placer les différentes ressources très près les unes des autres, réduit les besoins de transport et interdit physiquement de gros inter-stocks. Le transport étant identifié comme un gaspillage, après avoir vérifié que le transport ne peut être éliminé, ni réduit d’avantage, on pourra chercher à l’améliorer.

Quel intérêt à investir dans une technologie complexe améliorant le gaspillage ? Ce genre de nuance vaut pour les liaisons automatisées entre machines ; si l’on peut éliminer la main d’œuvre par l’automatisation il est préférable de le faire, car cet équipement finira par ne plus ‘’rien coûter’’ alors que l’humain nécessite un investissement perpétuel.

Si l’on excepte les process très automatisés, la tendance observée dans l’industrie électronique japonaise est tout à fait significative. Les opérations manuelles ont hérité de l’époque de la fabrication des machines bureautiques et téléviseurs lourds et encombrants, des lignes-transfert sophistiquées. La généralisation de ces lignes se fit même pour des pièces peu encombrantes et légères. L’extrême segmentation des tâches issue de la production de masse, réduit le temps de cycle par poste à un niveau tel que la préhension et la repose des pièces sur la ligne deviennent non négligeables par rapport à l’opération elle-même. Avec la fin des productions de masse, au profit des plus grandes variétés de produits, la recherche de la flexibilité impose une refonte du système de production. Progressivement les lignes-transfert sont abandonnées, des établis bon marché sont placés en ‘’cellules’’, côte à côte, et les transferts se font de main à la main, entre opératrices. Les gains de place, d’efficacité sont souvent spectaculaires, les frais de maintenance des lignes sophistiquées éliminés.

4- GASPILLAGES DUS AUX STOCKS INUTILES

4- GASPILLAGES DUS AUX STOCKS INUTILESLa définition des stocks doit être comprise au sens large ; des pièces en attentes sont un stock, des pièces en cours d’acheminement sont un stock, en mouvement peut-être, mais un stock quand même. La distinction entre lot de transfert et lot de production conduit au principe même du flux tendu. Elle constitue certainement le meilleur révélateur et moyen d’anéantissement des stocks masqués. La limitation de l’espace disponible empêche le stockage. La disposition des différentes ressources en flow-shop permet de réduire considérablement les besoins en transport et n’autorise pas ou peu de stockage. Idéalement, on essaie de placer les ressources en prise directe les unes avec les autres et on cherche à travailler avec des lots de transfert de taille 1. Les stockeurs automatiques présentent les mêmes caractéristiques que les moyens transitiques ; ils améliorent l’opération de stockage mais ne la suppriment pas. L’objectif est l’anéantissement des gaspillages dus aux stocks inutiles, ce qui suppose l’existence de stocks « utiles ». Ceux –ci existent bel et bien et sont même vitaux, chercher le zéro stock est une absurdité.

5- GASPILLAGES DANS LES PROCESSUS DE FABRICATION

5- GASPILLAGES DANS LES PROCESSUS DE FABRICATIONIl est difficilement croyable que dans des processus de fabrication, il puisse exister des usinages inutiles, des opérations superflues. Pourtant, la routine, la tradition du métier, les évolutions technologiques laissent des opérations que le produit lui-même ne requiert pas ou plus. Une analyse critique de chaque opération peut débusquer ce genre de gaspillage.

6- MOUVEMENTS INUTILES

6- MOUVEMENTS INUTILESLa notion de mouvements inutiles est bien connue de tous. Les mouvements inutiles les plus évidents sont en général éliminés facilement. Plus difficiles à traquer, sont les mauvaises habitudes que les exécutants développent spontanément. Celles-ci peuvent très bien échapper à l’observation, soit parce que ces gestes cessent à l’arrivée d’un observateur, soit parce que ce dernier se laisse abuser par l’aisance des exécutants. Il est parfois surprenant de constater l’efficacité avec laquelle les opératrices arrivent à exécuter des gestes compliqués et peu naturels. Dans les mouvements inutiles, il faut inclure les allées et venues inutiles, l’ergonomie des postes, l’aménagement des ateliers, l’approvisionnement… Autant de pistes à explorer.

7- GASPILLAGES DUS AUX PIECES DEFECTUEUSES

7- GASPILLAGES DUS AUX PIECES DEFECTUEUSESL’abondante littérature relative à la gestion de la qualité et la diffusion de l’esprit qualité dans les entreprises ont sensibilisé aux coûts de la non-qualité. Ce coût dépasse celui de la pièce en défaut, de son retraitement ou remplacement, car avec des flux tendus, l’incidence de la non qualité se propage en aval, retards, manquants, perte d’opportunité, etc. L’important est de supprimer la cause de non qualité, et pas de traiter les symptômes.

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.