300 nouveautés

pour vous satisfaire pleinement

d'outils et de démarches LEAN

L’amélioration permanente de la relation fournisseur-client est essentielle au maintien de relations étroites de partenariat durable. L’amélioration de la gestion des stocks au juste nécessaire est une solution qui permet d’assurer la flexibilité et le service maximum. A ce titre, la méthode Kanban est un outil au service de la production en juste-à-temps (JIT) qui permet en théorie de travailler sans stock ou avec un stock très faible. Le Kanban est donc destiné à faciliter ces améliorations en industrie afin d'optimiser la logistique et réduire les coûts de stockage du matériel en entrepôt.

Le Kanban est une fiche ou une carte qui accompagne chaque lot de pièces. Ce simple « morceau » de papier dans un système Kanban devient un signal visuel indispensable pour indiquer quand et combien il faut produire. L'objectif est donc de tirer la production en fonction de la consommation réelle. Lorsqu'elle arrive dans la boucle, la carte Kanban permet de déclencher soit le réapprovisionnement, soit la production d'un lot.

La carte Kanban comporte 3 types d’informations :

Référence de la pièce et nombre de pièces par conteneur, éventuellement photo de la pièce.

Identification du client et du fournisseur, emplacement où déposer les conteneurs et emplacement où placer les fiches Kanban libérés.

Nombre d'étiquettes KANBAN en circulation pour la référence et la taille du lot de lancement pour la référence. Ceci permettra de vérifier facilement que la boucle KANBAN mise en place contribue à la diminution des stocks de l'entreprise.

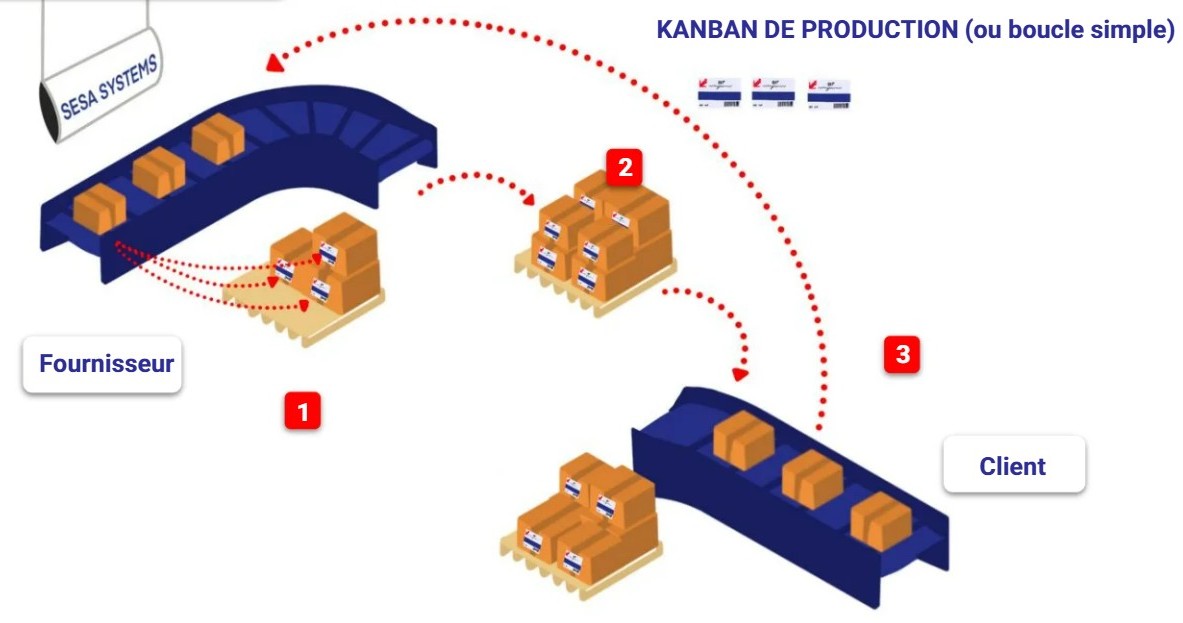

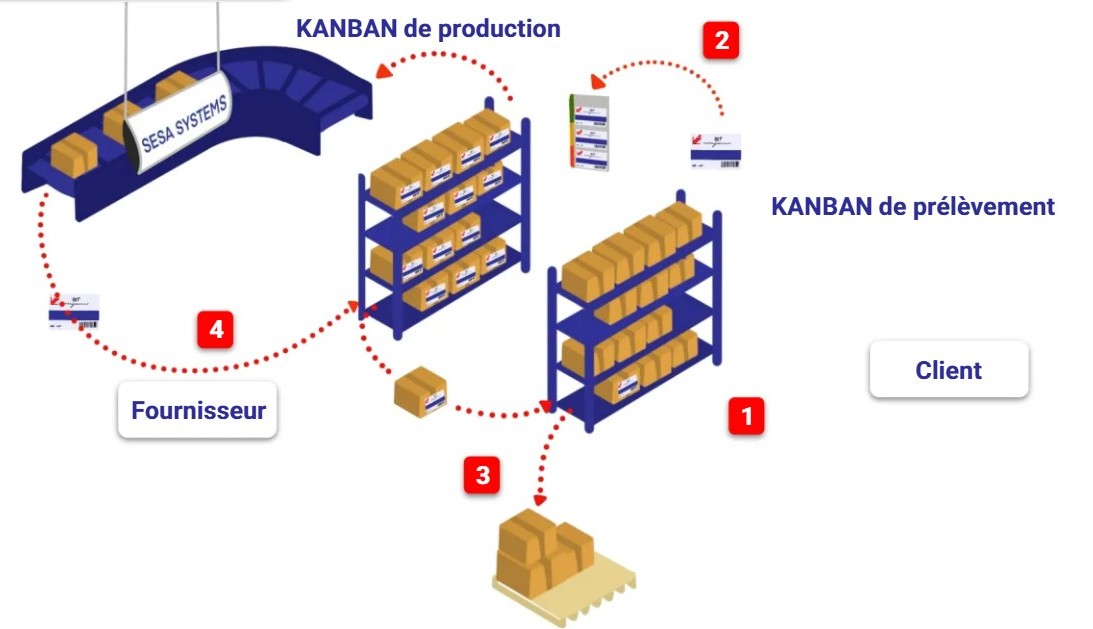

Une boucle KANBAN est le circuit suivi par les cartes Kanban. Pour une référence donnée, c'est l'ensemble des cartes Kanban nécessaire et suffisant pour assurer la continuité de l’approvisionnement (ou du réapprovisionnement) du client par son fournisseur. Ainsi, une trop faible quantité de cartes Kanban aboutira à une production trop faible par rapport à la demande client mais à l'inverse, un trop grand nombre de cartes en circulation aura pour effet de générer une surproduction et donc une accumulation du stocks. Le KANBAN organise la production en flux tiré : Le client est en aval et pilote la production du fournisseur en amont.

Ceci signifie que ce sont les commandes clients qui déclenchent automatiquement les tâches de fabrication de pièces par remontée des ordres depuis la sortie des produits. Il existe deux types de Kanban, le Kanban de production (en boucle simple) et le Kanban de transfert ou de prélèvement (en double boucle).

La méthode KANBAN a fait son apparition dans les usines Toyota. Beaucoup de méthode tels que la méthode 5S, ou TPM, proviennent des usines Toyota, appelé TPS (Toyota production Systems). C'est Taiichi Ōno, un ingénieur japonais, le précurseur de cette méthode de gestion de production. En dehors de l'industrie la méthode Kanban est également un système de gestion de projet tout comme la méthode Agile ou la méthode Scrum.

Ce système de production peut être appliquée dans n’importe quelle partie du flux, c’est-à-dire :

Le système Kanban permet de piloter une fabrication à l’aide d’un système visuel générant des ordres de fabrication qui répondent à une consommation réelle. Une relation client-fournisseur simple et permanente se met en place. Le stock est maîtrisé car il est maintenu dans une plage permettant à la fois d'assurer les livraisons et d'éviter les ruptures ou dépassements. La méthode KANBAN est bien adaptée aux grandes séries et aux moyennes séries dont on a régulé le flux. Moyennant quelques adaptations, elle peut s'appliquer également aux petites séries.

Elle peut devenir l'outil de progrès essentiel sur lequel viennent se greffer d'autres actions d’amélioration axées sur :

Le système à double bac est une application simple et efficace du Kanban, notamment dans les postes de travail ou les zones de stockage. Il repose sur l’utilisation de deux bacs contenant chacun une quantité identique d’un même composant. Lorsqu’un bac est vidé, il est déplacé vers un point de réapprovisionnement et la consommation continue avec le second bac. Le bac vide, associé à une carte Kanban, déclenche alors une commande de réapprovisionnement. Ce mécanisme garantit un flux continu tout en respectant les principes du Juste-à-Temps.

L’un des atouts majeurs du système Kanban est sa capacité à rendre visibles les dysfonctionnements dans le flux de production. Par exemple, lorsqu’une absence de carte est observée, qu'un poste amont n’est pas ravitaillé ou que les bacs s'accumulent sans être enlevés, cela révèle immédiatement une rupture ou un blocage dans le processus. Cette transparence visuelle permet aux opérateurs et managers de réagir rapidement, sans attendre un rapport ou une alerte informatique. Le système met donc en lumière les problèmes, favorisant une résolution proactive et continue.

Dans un environnement industriel, chaque carte Kanban est généralement associée à une unité physique de production ou de stockage, souvent une boîte, un bac ou un conteneur standardisé. Cette standardisation permet de gérer précisément les quantités produites ou déplacées, d’assurer un réapprovisionnement fluide, et de faciliter le calcul du stock nécessaire à chaque étape du processus. Le contenant devient ainsi un support visuel du flux de production et un déclencheur d’action logistique.

On pense souvent que les stocks permettent d'assurer les livraisons malgré les pannes des machines, malgré les défauts et erreurs de toute nature, malgré les déséquilibres des lignes de fabrication.

Cette commodité se paie toujours au prix fort. Si les effets des dysfonctionnements sont atténués par les stocks, le coût de ces anomalies, par contre, ne l'est pas. Pire, le sentiment de sécurité donné par le stock induit un laxisme dans l'exploitation des ressources qui conduit toujours à une dérive des coûts de production. Les stocks masquent des problèmes réels de production. Ils sont de plus un puissant inhibiteur du progrès.

Chercher à baisser en permanence le niveau des stocks, c'est s'engager dans une démarche d'amélioration continue dont le seul objectif est l'élimination des aléas qui perturbent la fabrication et augmentent les coûts de production. Pour un fournisseur, la règle fondamentale est de ne produire que la quantité de pièces conformes dont le client a besoin, au moment où il en a besoin et ce en possédant un niveau de stock raisonnable. Pour cela, l’application du Kanban favorise la réalisation de cet objectif.

Le Kanban, est un terme japonais signifiant « étiquette », est une méthode de pilotage du flux des matières basée sur la circulation d’informations échangées entre un client et son fournisseur. Il permet :

La méthode Kanban permet de diminuer :

Le fonctionnement du KANBAN ne peut être fiable que si quelques règles simples sont respectées scrupuleusement par toutes les personnes intervenant dans la circulation des étiquettes. Tout d'abord, à chaque conteneur plein est attaché un carte et le client libère la carte KANBAN dès qu'il consomme le conteneur auquel il est attaché. Les conteneurs contiennent rigoureusement la quantité de pièces indiquée sur l'étiquette. Ensuite, Le client retourne les fiches au fournisseur dès qu'ils sont libérés. Les fiches KANBAN libres doivent figurer sur le tableau de suivi.

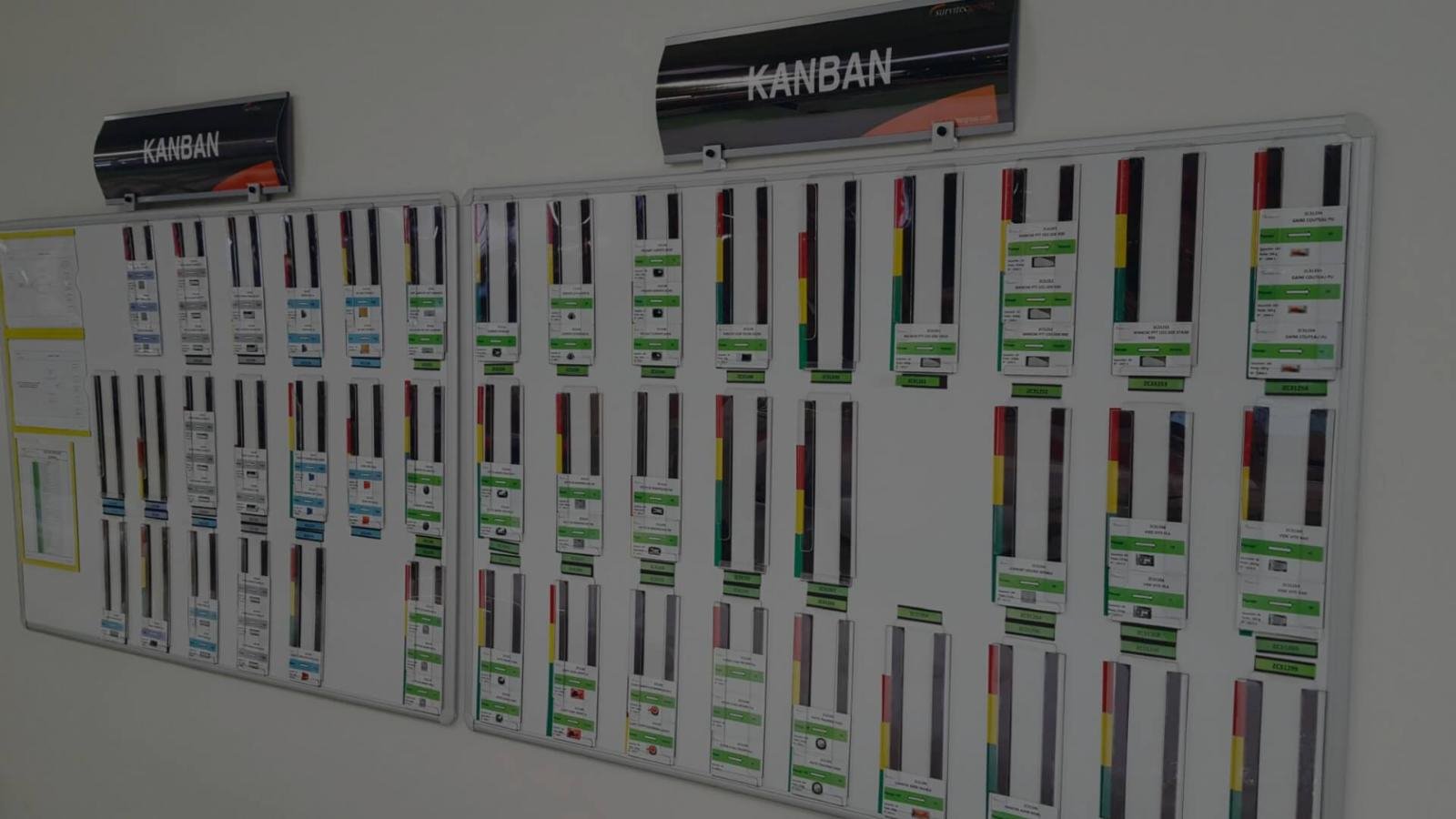

Pour une consommation de produits constante chez le client, il est courant de colorer les zones du KANBAN pour les rendre visuelles. Le lancement des fabrications se fait par l'observation du tableau de gestion. L’atteinte successive des seuils détermine la priorité à fabriquer. Le tableau de gestion KANBAN, visible de tous, permet de connaître exactement la consommation du client et d’engager à temps les ressources justes nécessaires pour l’alimenter. Il existe également des méthodes de calcul de ses seuils.

Zone verte (seuil bon) : Elle correspond à la taille du lot de lancement minimal. Quand les cartes KANBAN sont dans cette zone, le lancement de la fabrication n'est pas autorisé.

Zone orange ou jaune (seuil limite) : Elle est située entre les zones verte et rouge. C'est une zone "tampon" qui permet d'amortir les fluctuations de la charge aval et d'absorber les aléas du fournisseur. Elle permet également de faire l'arbitrage des priorités entre les différentes références. Quand les badges sont dans cette zone, le lancement d'une fabrication est possible.

Zone rouge (seuil d’alerte) : Lorsque la file d’attente atteint cette zone, il faut lancer la fabrication en urgence car une rupture d’approvisionnement chez le client est possible. En zone rouge, le fournisseur prend obligatoirement contact avec son client pour lui faire part des difficultés qu'il rencontre. Cette zone de sécurité permet d'absorber les aléas et les fortes fluctuations de la demande.

Dans certains cas, il est impératif de respecter la règle FIFO, autrement dit premier entré premier sorti (fraicheur des produits, péremption des matières, maintien de la qualité). Dans tous les cas, elle est fortement conseillée.

N’attendez plus pour former vos collaborateurs au Kanban par le jeu. Le Kit de Démarrage Kanban : Complémentaire à la formation Kanban, elle intègre tous les outils nécessaires à l'application directe et concrète sur le terrain lors d'un chantier Kanban (à la suite de la séance en salle).

Résultats : une démonstration de la simplicité d'un projet Kanban.

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.