300 nouveautés

pour vous satisfaire pleinement

d'outils et de démarches LEAN

Vous souhaitez réaliser vos objectifs de progrès afin d’obtenir un avantage concurrentiel ? HOSHIN KANRI est une méthode qui vous permet cela en y concentrant tous vos efforts et toutes vos ressources. Plus concrètement, cela revient pour l’entreprise à définir au plus haut niveau des objectifs stratégiques puis de les décliner en objectifs opérationnels à tous les niveaux, avec bien entendu des actions à mettre en œuvre et à suivre dans des délais impartis.

HOSHIN KANRI est un terme japonais qui suggère le reflet métallique de l'aiguille d'une boussole, celle-là même qui doit diriger toutes les unités vers un objectif commun. « Ho » signifie « Direction », « Shin » signifie « Aiguilles » et Kanri « Management, gestion ». Hoshin est une méthode qui permet à une entreprise de concentrer tous ses efforts et toutes ses ressources dans la réalisation d’objectifs de progrès idéal afin d’assurer sa survie ou d’obtenir un avantage concurrentiel.

Concrètement, cela revient pour l’entreprise à définir au plus haut niveau des objectifs stratégiques puis de les décliner en objectifs « opérationnels » à toutes les échelles, avec bien entendu des actions à mettre en oeuvre et à suivre dans des délais impartis. La matrice HOSHIN KANRI, se traduit entre autres par POLICY DEPLOYMENT, POLICY MANAGEMENT, GOAL DEPLOYMENT. Les trois points clefs du HOSHIN sont :

Les objectifs sont "vus" et acquis par tous, que les efforts individuels contribuent à atteindre l'objectif commun. D'où l'image de la vision partagée, ou encore de cette aiguille de boussole indiquant la direction.

C'est la faculté de conduire la démarche de progrès par un travail interdisciplinaire, avec un outil de planification, d'organisation et de contrôle. Cette approche, permet l'autonomisation et la responsabilisation des opérationnels et la mutation de leur hiérarchie de chefs à facilitateurs et coach.

Les objectifs définis puis assignés à chaque unité, en cascade jusqu'à la plus petite, permettent de diriger le progrès vers le but.

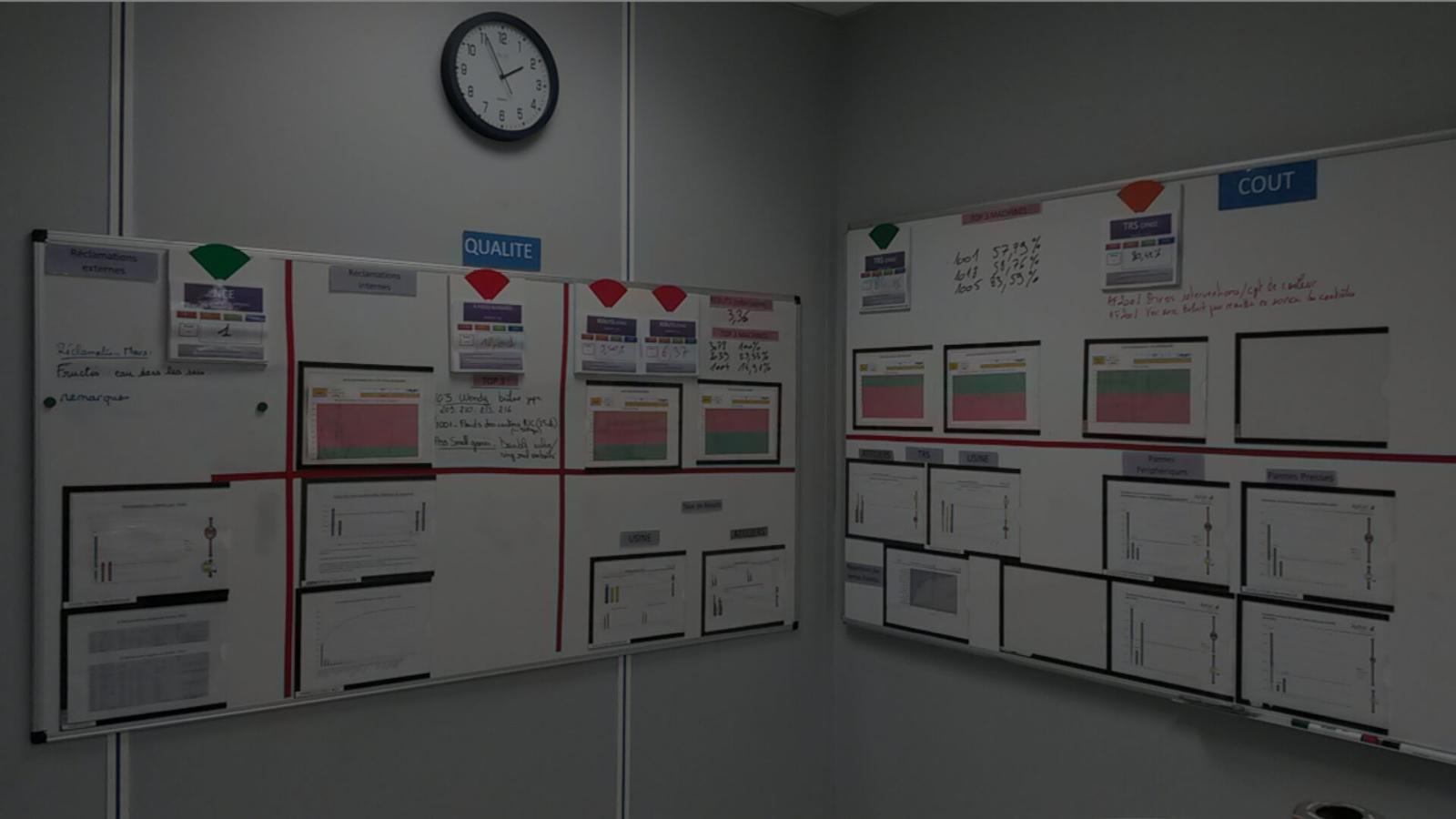

Qui n’observe pas ne peut progresser… Le déploiement clair des objectifs et la mise en place d’indicateurs pertinents au niveau des équipes apportent de la cohérence aux activités de production. Dans le but de ne pas créer de stock ni d’inventaire, il convient de déterminer la quantité de produits à fabriquer qui répondra exactement aux besoins des clients. Il est important de définir le temps attribué à la fabrication d’une unité de fabrication, en respectant les exigences des clients en matière de délai et de quantité. Ce temps est appelé Takt Time. Le Takt Time est exprimé en unités de temps. Le Takt Time est donc la caractérisation de la demande client soit :

Takt Time = Temps de travail / demande client.

Prenons par exemple une équipe de fabrication chargée de produire des pièces plastiques sur une presse. Un « quart » dure 8 heures. Les opérateurs ont 35 minutes de repos. Les prises de quart font perdre environ 10 minutes supplémentaires aux équipes. L’atelier tourne en 2 x 8. Donc le temps consacré à la production est de 14h30 soit 870 minutes. Le client demande à ce que l’atelier produise 250 000 pièces par mois. Le nombre de jours travaillés pour des facilités de calcul est ramené à 20. 250000 / 20 = 12500 par jour. Sachant que le moule a 8 empreintes.

Le Takt Time est donc de 870 / (12500/8) soit 0.53 minutes soit 32 secondes.

Ce résultat est à comparer au temps de cycle c'est-à-dire au temps que met la machine à fabriquer une pièce.

L’objectif est d’organiser le processus de façon à travailler au Takt Time et :

HOSHIN permet, à partir de l'analyse du flux des produits, de rechercher sur le terrain avec toutes les personnes concernées des solutions simples et immédiatement applicables pour éliminer les gaspillages et optimiser le niveau de productivité. D’un point de vue pratique, cela revient à :

La démarche HOSHIN fournit donc tous les outils pour déployer pas à pas, étape par étape, la stratégie de l’entreprise dans l’esprit de l’amélioration continue et gérer en permanence les résultats obtenus. C’est un point clé pour aller vers la satisfaction totale du client.

La méthode implique peu de contrainte. Elle ne nécessite pas de budget important. La démarche étant volontaire, elle est plus dynamique. Elle devient un challenge pour tous, car elle est une somme d’actions individuelles pour un projet commun, cela permet aussi de prendre des initiatives. Ce déploiement méthodique d’une activité, d’un produit ou d’un processus est limité dans le temps.

La première étape consiste à organiser le chantier en délimitant son périmètre. Cette étape peut être réalisée par le responsable de service, de secteur ou la direction générale. L’étendue du périmètre doit permettre au groupe de travail d’atteindre les résultats recherchés dans le temps imparti.

Cette étape consiste à prendre en compte les problèmes, identifier les environnements et déterminer les objectifs avec une réflexion sur le passé notamment l’année écoulée, un examen de l’environnement, une focalisation sur des points vitaux et les besoins futurs. Les objectifs doivent être une amélioration dans le travail courant (efficacité, qualité, coûts,…), une résolution de problèmes, une innovation ou un développement.

L’étape hiérarchiser, est le cœur du système. Les groupes se réunissent pour déployer les axes de percée et :

Cette étape consiste à mettre en œuvre le plan d’action en respectant bien les dispositions définies. Il s’agit de vérifier que les solutions proposées répondent aux problèmes en les justifiant et en les faisant valider afin d'avoir une maîtrise parfaite. Il faut donc ensuite étudier les résultats en termes de qualité, coûts et délais. Il convient donc de dresser un premier bilan. Celui-ci permet de s'assurer que la solution est efficace, d'apprécier les effets non prévus, et de corriger les derniers écarts.

Agir pour le futur… Soit on décide d’adopter le changement et d’appliquer les solutions soit on décide de recommencer le cycle en changeant certaines conditions initiales. La démarche impose le contrôle à intervalles réguliers des résultats obtenus afin de les comparer aux objectifs, au cours de réunions, ou sous forme d’audits afin d’avoir des bénéfices à long terme. Si les progrès attendus ne sont pas en accord avec le plan d’action, les problèmes doivent être identifiés et des actions correctives engagées.

Dans un système traditionnel, les plans d’améliorations sont généralement fondés sur des indicateurs de performances. Le principe du Hoshin Kanri repose sur la démultiplication de la vision politique. Celle-ci, définie au plus haut niveau, doit être partagée par tous, pour que chacun, à son échelle, puisse contribuer à la réalisation des objectifs définis. Il s'agit de mobiliser toutes les ressources de l'entreprise et de se focaliser sur quelques points clés. La percée est nécessaire pour s'adapter à un changement majeur de l'entreprise. Chaque niveau hiérarchique va donc définir ses propres objectifs alignés sur la vision de l’entreprise et proposer « sa » stratégie. Le concept voudrait que si tous les objectifs des niveaux inférieurs sont atteints, l'objectif supérieur est automatiquement atteint, et ainsi de suite.

A intervalles réguliers et prédéterminés, les progrès sont contrôlés grâce à des indicateurs définis en même temps que les objectifs. Chaque niveau rapporte ses progrès au niveau supérieur. Les progrès sont évalués et les dérives doivent être corrigées. Des paramètres de performance sont, pour cela, mesurés, analysés et améliorés étape par étape.

Le plan d’actions, fondé non seulement sur des indicateurs de performances mais aussi sur l’analyse des problèmes factuels, fait l’objet d’une revue planifiée et évidemment pour chaque objectif qui ne sera pas atteint, il conviendra d’en étudier les causes puis de mettre en place les actions correctives adaptées. Cette démarche collaborative, en élargissant le champ d’investigation, permet d’obtenir des plans d’améliorations mieux ciblés. Elle permet enfin de mieux faire comprendre le pouvoir décisionnel de la direction auprès des salariés et de faire adhérer le personnel, de manière active, à la démarche de progrès de l’entreprise.

Durée moyenne : 2h30

Les participants reconstituent une ligne de production pour fabriquer un produit selon un cahier des charges. Les participants proposent des solutions d'amélioration des performances, par l'élimination des gaspillages de temps ou d'autres origines.

N’attendez plus pour former vos employés à la formation HOSHIN par le jeu.

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.