300 nouveautés

pour vous satisfaire pleinement

d'outils et de démarches LEAN

Une démarche LEAN est une approche systématique d’identification et d’éradication des gaspillages par le progrès permanent, en tirant les flux par la demande des clients et en recherche constante de la perfection. Un processus Lean est donc un processus débarrassé de toutes les opérations inutiles, les stocks en excès qui le rendent obèse, moins performant. Cette méthode nommée Lean Manufacturing, n’est efficace que si l’ensemble du personnel participe à l’action.

Confronter les personnes formées à tout type de problèmes et mettre en application des solutions concrètes sur le terrain permet un enseignement efficace, reproductible et durable.

Il est important de différencier le LEAN Manufacturing, qui est un processus de production dans l'industrie ou en chaîne de production, du LEAN Management qui garde les mêmes idées directrices mais s'applique par étape au personnel de l'entreprise.

Le LEAN est une stratégie d’entreprise qui permet de délivrer des produits et des services conformes aux attentes des clients, au moment où le client le souhaite, dans le nombre requis, au juste prix, en utilisant le minimum de matières, d’équipements, d’espace, de travail et de temps. Des situations les plus critiques et leurs conséquences peuvent être vécues : interruption d’une ligne par défaut d’approvisionnement d’une pièce, rupture de stock…. Aucun client, s’il savait, n’accepterait de payer le surcoût des produits et/ou services qu’il achète pour compenser l’inefficience de son fournisseur. Ce n’est pas le fournisseur qui va révéler sa propre inefficience, mais les concurrents, en proposant des produits meilleurs, à des coûts et délais plus intéressants.

LEAN signifie donc moins de gaspillages, des temps de cycle plus courts, moins de fournisseurs, moins de bureaucratie mais LEAN signifie aussi des employés plus compétents, plus de délégation, une organisation plus agile et plus efficace, plus de productivité, plus de clients satisfaits et plus de succès à long terme.

Initialement mis au point par Toyota, le LEAN, littéralement « mince », « maigre », lie la performance (productivité, qualité) à la souplesse d’une entreprise, qui doit être capable de reconfigurer en permanence l’ensemble de ses processus (réactivité industrielle). Les tenants du LEAN recherchent la performance par l’amélioration continue et par l’élimination des gaspillages, MUDA en Japonais. Afin d'obtenir cette performance, le LEAN se base sur deux grands paramètres. Tout d'abord le Lead time, correspondant au temps nécessaire pour réaliser toutes les opérations depuis l'acceptation de la commande jusqu’à son expédition. Enfin le Takt Time, représentant le reflet d'une consommation idéale par les clients. Le Takt Time est le rythme auquel on désire qu’une unité quitte le processus de fabrication de l’entreprise.

Depuis les années 50, le Système de Production de Toyota (SPT), en anglais Toyota Production System (TPS) a sans cesse évolué et les principes de cette méthode ont été publiés dans un livre écrit par J.P WOMACK et D.T JONES en 1997 sous le titre de « LEAN THINKING » (Philosophie ou manière de penser). Le LEAN Thinking, ou adoption de cette manière de penser permet de sortir du cadre purement curatif de la chasse aux gaspillages et de l’amélioration des performances et d’en appliquer les principes préventivement, lors du développement de produits, process, d’activités…

Inondés de problèmes de toutes sortes (délocalisations, marchés saturés, hausse des matières, innovations technologiques, etc.), la plupart des dirigeants cherchent des solutions (clef-en-main), des kits pour répondre à leurs problèmes les plus pressants. Or l’un des plus brûlants est la compétitivité opérationnelle des entreprises françaises, ainsi que le souligne un rapport récent de Mc KINSEY. En période de crise, pour continuer d'être performante, l'entreprise doit adapter son activité rapidement à un environnement tendu sans avoir recours systématiquement à l'investissement.

Aujourd'hui, le LEAN Manufacturing est un modèle d’organisation qui améliore la flexibilité et la réactivité de l’entreprise pour qu’elle soit plus compétitive avec plus de répondant face à des donneurs d’ordre très attentifs à ces deux aspects.

L’accroissement du niveau de qualité du processus de travail se traduit par la diminution du nombre d’erreurs, de retouches, et de rejets. D’où une moindre utilisation des ressources de l’entreprise, et donc une réduction du coût total des opérations.

A l’entrée d’une usine de production, on trouve les ressources humaines, les installations, les matières premières et à la sortie, se trouvent les produits finis. La productivité s’accroit lorsque des ressources identiques à l’entrée génèrent davantage de produits finis à la sortie, ou lorsqu’au volume de produits finis identiques, les facteurs d’entrée diminuent.

Réduire le temps d’exécution : le temps se définit par l’intervalle de temps entre la réception des matières premières et la réception par l’entreprise du paiement des produits vendus. La réduction de cet intervalle signifie davantage de produits fabriqués dans le même temps, une meilleure rotation des ressources et une plus grande réactivité et flexibilité à la satisfaction du besoin des clients.

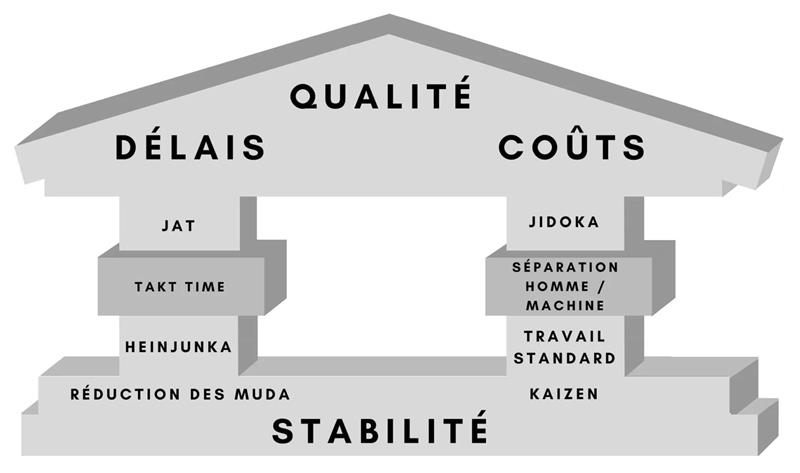

La démarche LEAN est plus vaste qu’une simple méthode de production, et forme un système cohérent de concepts complexes, articulés à une pratique originale et à des moyens de formalisation et d’appropriation spécifiques. Les tenants du LEAN s’appliquent à l’enseigner, à l’appliquer et à répandre ses règles au sein de la communauté industrielle. Chaque élément a sa place et sa fonction au sein d’une organisation structurée. Les actions ne peuvent être menées sans disposer d’outils de travail éprouvés et d’une organisation structurée. La meilleure illustration de la SOLIDITE d’une telle démarche consiste à considérer l’entreprise sous l’aspect d’un monument capable de résister aux assauts du temps.

La stabilité est la fondation du monument. La maison LEAN Manufacturing ne peut se développer que si cette base solide est bâtie en premier. Appliquée à l’organisation, on parle de stabilité des équipes, de standardisation des méthodes, de stratégie suivie dans le temps… La dalle sur laquelle tout le reste est bâti, est constituée de 2 éléments : le Kaizen ou amélioration continue et la réduction des MUDA ou gaspillages : tous deux mettent le système en mouvement. Les 2 colonnes du monument JAT signifiant juste-à-temps et JIDOKA reposent sur 2 socles, le HEIJUNKA et le TRAVAIL STANDARD, un système destiné à absorber le plus possible les à-coups de la demande.

Les outils de la colonne JAT sont la production à flux continus, les flux tirés, le TAKT TIME et le changement rapide d’outils (SMED), Les outils de la colonne JIDOKA sont la séparation homme - machine (un opérateur gère plusieurs machines) et autonomation : machines autonomes détectant leurs propres erreurs, les méthodes d’élimination des causes d’erreur (poka-yoke), d’analyse de problèmes (5 pourquoi). Le toit, ou objectif de la méthode LEAN Manufacturing, est résumé par QCD, amélioration de la qualité, optimisation des coûts de production, adaptation des délais aux besoins réels du client. Une maison ne peut pas être consolidée si on ne bâtit qu’un seul pilier. Cela est vrai pour le LEAN également.

Découvrez les créations SESA SYSTEMS pour la démarche d'amélioration de la production grâce au LEAN. La formation par le jeu, c’est le plaisir d’apprendre en jouant ensemble. C’est aussi contribuer au nouvel épanouissement de chacun en permettant d’obtenir des situations d’apprentissage riches, inédites et fructueuses. Les participants vont découvrir au travers de leurs expériences personnelles, la nécessité de mettre en œuvre ces nouvelles évidences mises ainsi en exergue et de faciliter leur transposition dans leur vie de tous les jours.

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.