300 nouveautés

pour vous satisfaire pleinement

d'outils et de démarches LEAN

Le Jidoka a été inventé par le Japonais Sakichi Toyoda, le fondateur de Toyota. Ainsi Jidoka signifie en français autonomation, transfert de l’humain à la machine. Le principe est de mettre en œuvre des systèmes de détection automatiques des non-conformités pour que la machine qui produit s’arrête. Au fil du temps, cette méthode est de plus en plus exploitée afin de réduire le nombre d'équipes et d’opérateurs nécessaires à la surveillance de la machine.

L’intelligence relative appelée Jidoka, est un des piliers de TPS, Système de Production de Toyota mais également un pilier du Lean Production, ou plus connu sous le nom de Lean Manufacturing, tout comme le juste-à-temps. Si cette méthode est autant exploitée par les entreprises et dans l'industrie, c’est notamment pour son fonctionnement. Afin d’éviter la création de produits défectueux, le Jidoka permet de résoudre les problèmes dès qu’ils surviennent dans le processus de production. Cette solution permet d’être plus productif, de réduire le temps de changement de série, d’éliminer les 7 types de gaspillages. La méthode des 6 Sigma est une démarche de suppression des défauts et reprend les concepts principaux du Jidoka.

La méthode TPM vise le zéro défaut. C’est la première étape de lancement des démarches d’amélioration continue ou des démarches de progrès pour les groupes industriels. Notamment parce que la Total productive Maintenance permet l’optimisation de la productivité des machines. Cette méthode, développée par le Toyota Production System, permet d’éliminer la non-qualité de la machine. Ce n’est pas le seul outil permettant de supprimer les problèmes de non qualités.

Le Poka-Yoke, signifiant détrompeur, est un dispositif mis en place afin de réduire les erreurs, les problèmes involontaires. Les parties de montage, d’assemblage ou encore de branchement sont les principales touchées par ces erreurs. Cette aide est amplifiée par la méthode 5S, dont le but est de travailler dans une zone de travail organisée, rangée pour améliorer la performance du poste de travail et la qualité de la production.

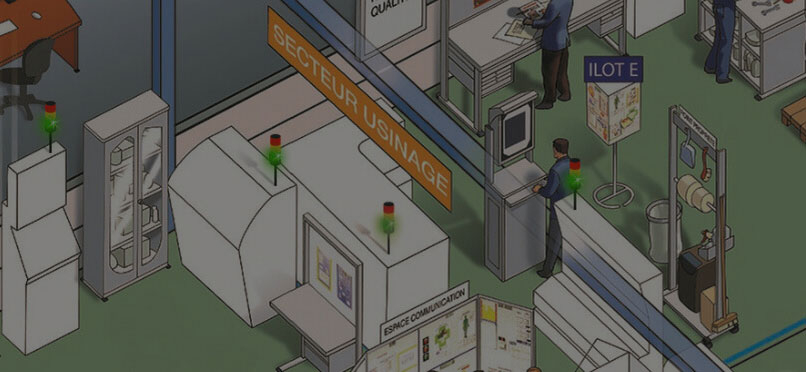

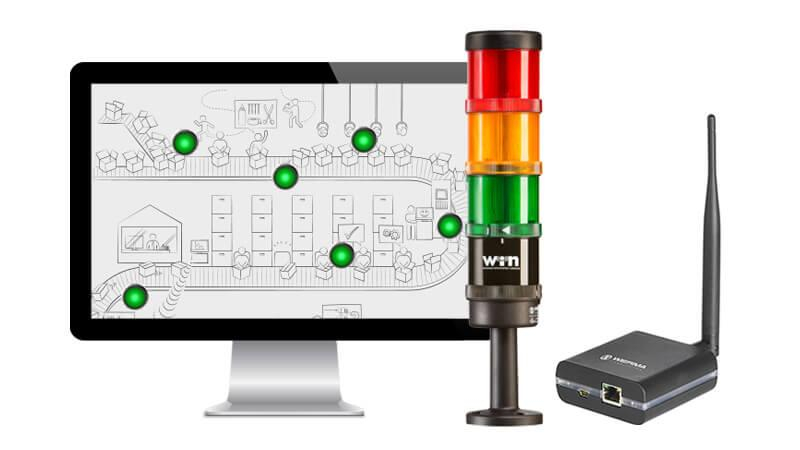

Plus vite un problème sera détecté, plus vite il pourra être résolu et plus la chaîne de production sera opérationnelle. Afin de détecter puis supprimer les anomalies, les défauts, les problèmes de qualité le plus rapidement possible, les lignes de production peuvent installer un système Andon. Le système Andon est une colonne lumineuse ou sonore modulable signalant le statut et l’état de la machine, d’une installation ou d’un processus. Pour résoudre ces anomalies rapidement la démarche QRQC est intéressante à connaître et exploiter.

Découvrez les créations SESA SYSTEMS pour surveiller le processus et prolonger l'efficacité de la production.

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.