SMED

¿Cómo puede ahorrar el 80% del tiempo de cambio con SMED?

SMED es un método para analizar procesos para proporcionar una base para la optimización para ahorrar hasta el 80% del tiempo de cambio.

DESCARGAR EL CATÁLOGO LEAN ENTERPRISE

¿Cuál es el significado de SMED?

Smed es un acrónimo de soltero, minuto, intercambio y muere.

Single, Minute, Exchange, y Die se puede entender como una métrica de cambio por minuto .Más realista hablando, a menudo escuchamos el término "un solo dígito" , que indica un formato de un solo número como 1, 4, 8, etc. Por lo tanto, esta es una herramienta para medir el cambio en menos de10 unidades.Esto puede ser de 9 segundos, 9 minutos o 9 horas;depende de la intensidad del cambio que se implementa.En todos los casos, el objetivo es el mismo, es reducir el tiempo de entrega que lleva cambiar una herramienta , y el tiempo que lleva moverse del punto A al punto B.

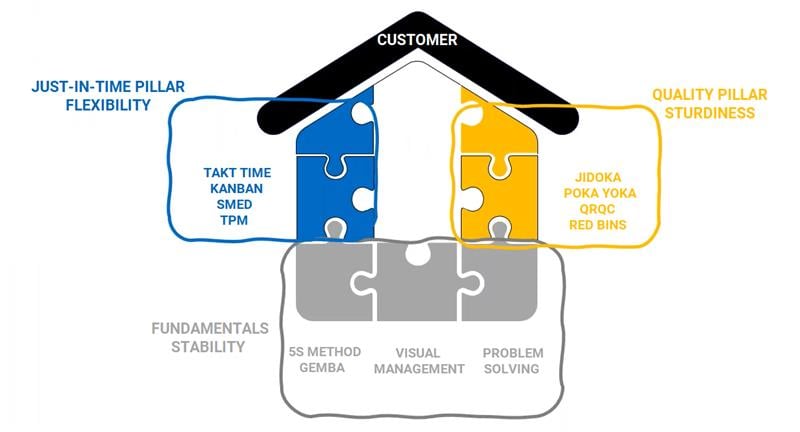

¿Cómo se implementa SMED en la caja de herramientas Lean?

Las metodologías Lean se pueden representar esquemáticamente en forma de una casa compuesta por varios bloques de construcción que armonizan entre sí con un objetivo final similar, que es servir mejor a los clientes y cumplir con sus expectativas de manera más efectiva.

Esta representación en forma de casa de Lean por popularizada por la Corporación Toyota Motor , que es una de las razones por las que se conoce como la "Casa Toyota".Las herramientas básicas que aseguran la estabilidad de la casa se encuentran en la base de la estructura, actuando como un lecho de roca para toda la metodología.

Los fundamentos

Al Inceptar métodos Lean, estos enfoques deben establecerse como una prioridad para garantizar una buena estabilidad para el resto de los procedimientos dados.Estos fundamentos incluyen:

- The Metodología 5S - asegura un ambiente de trabajo claro, limpio y organizado.

- El Gemba o comúnmente conocido como Gemba Walk, garantiza un buen conocimiento de la situación dentro de las operaciones.

- Gestión visual: permite una comunicación clara y efectiva mediante el uso de indicadores visuales.

- Resolución de problemas : permite a las partes interesadas interceder de la manera más rápida y efectiva posible para resolver cualquier problema que pueda aparecer.

El pilar de calidad

Una vez que los fundamentos están en su lugar, construir el pilar de calidad garantiza la mejor calidad de producción posible y hace que todos los procesos de producción sean más robustos. Esto incluye:

- Jidoka: mejora la calidad del producto al detectar defectos durante el proceso de fabricación.

- Poka Yoke: evita errores en el uso del producto.

- QRQC: ayuda a garantizar la calidad y el cumplimiento de la producción al eliminar los problemas de manera proactiva.

- Red Bin: permite un mejor monitoreo de productos inferiores e intenta reducir este tipo de productos en general.

El pilar de flexibilidad

Una vez que los fundamentos y los pilares de calidad están en su lugar, podemos comenzar a constituir el pilar "flexibilidad" .Este pilar permite adaptarse mejor a la demanda de los clientes.Esto incluye:

- Takt Time – Ayuda a determinar el mejor tiempo de producción de acuerdo con las necesidades del cliente.

- Kanban – permite la producción justo a tiempo al proporcionar información oportuna a los operadores/trabajadores/gerentes y no coloca una gran sobrecarga a las personas.

- SMED – permite la respuesta y los comentarios efectivos a los clientes en relación con el tiempo requerido.

- TPM – mejora las tasas de eficiencia de las máquinas de producción a través del mantenimiento y TLC.

La metodología SMED

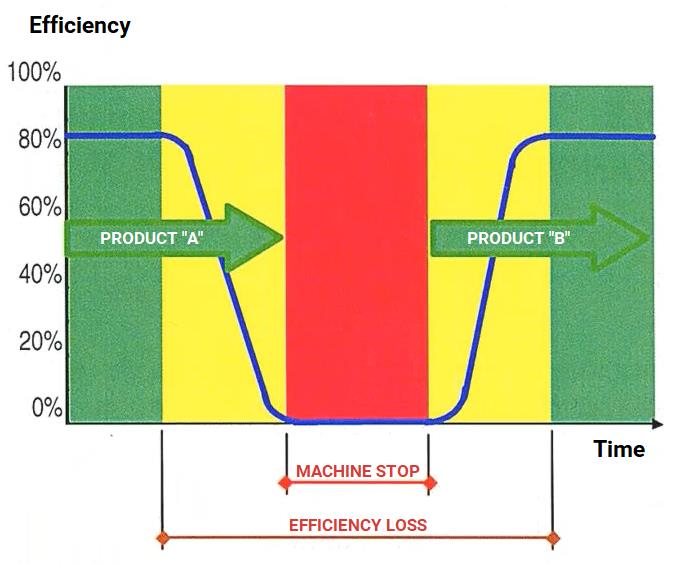

El método SMED es una metodología para alteraciones que cambian dentro de la producción.Hoy en día, la fabricación de productos generalmente es muy diversificada y personalizable, lo que hace necesario cambiar la producción del producto A al producto B.

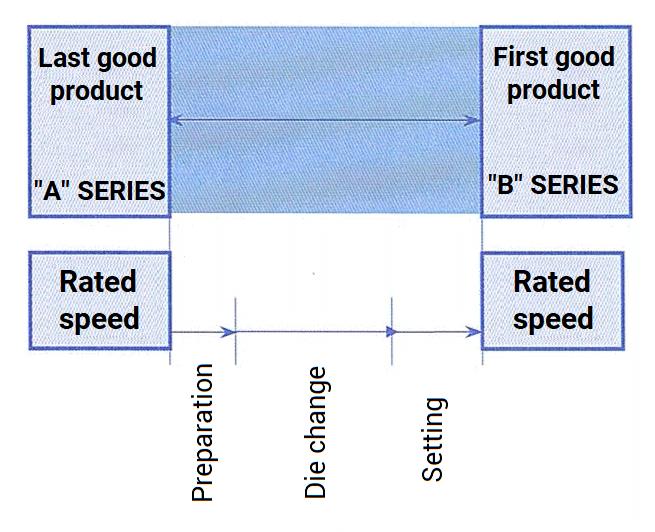

Para lograr esto, es necesario tener algo de tiempo de inactividad dentro de la línea de producción/fábrica .Esto generalmente conduce a un tiempo de inactividad, que es un momento en el que la máquina no produce.Este "tiempo de inactividad" se llama muda , una palabra francesa que se traduce en "desechos". Para lograr la excelencia en la producción, MUDA requiere eliminación o minimización. En el contexto tradicional, este tiempo inactivo/de inactividad se puede dividir en varias etapas:

- Preparando la máquina

- Cambiar la herramienta

- Ajustar la máquina de acuerdo con la nueva herramienta

El tiempo SMED se calcula entre la producción del último producto aceptable A y el primer producto B aceptable.Este método analiza esta secuencia de tareas y luego identifica las fuentes de progreso, lo que permite la reducción de estos tiempos menos productivos.

Aumento de procesos administrativos utilizando la oficina de Lean

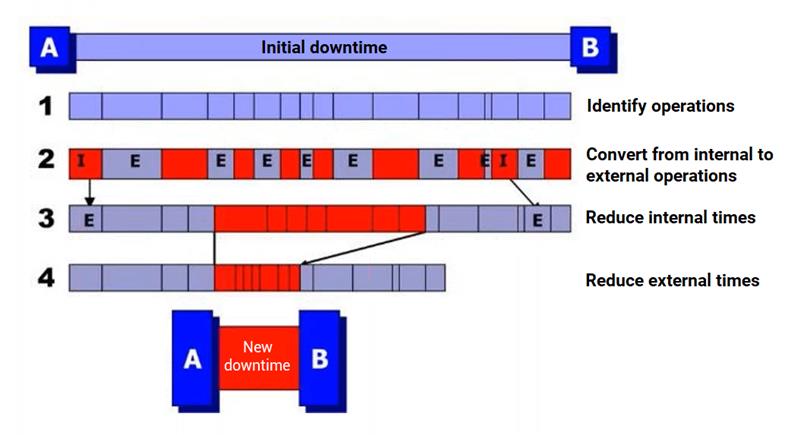

- Fase de observación: comprender cómo va el cambio de la herramienta y enumerar todas las operaciones secuencialmente.

- Clasificación de operación: se identifican operaciones internas y externas.Las operaciones internas se refieren a las operaciones que no se pueden realizar mientras las máquinas/equipos están estacionarios.Las operaciones externas son operaciones que se pueden hacer durante este tiempo de inactividad.

- Convierta operaciones internas a operaciones externas: se debe intentar convertir tantas operaciones internas como sea posible en operaciones externas al mostrar metodologías de organización y secuenciales.

- Reducción del tiempo interno: si la conversión interna a la externa no es posible, los tiempos internos deben reducirse tanto como sea posible.El escenario ideal es simplificar o eliminar los tiempos internos.

- Reducción del tiempo externo: con tiempos internos innecesarios eliminados y otras reducciones, es ideal para lograr un nuevo tiempo de inactividad optimizado en comparación con el tiempo de inactividad anterior.

Aplicar el SMED a nivel macro

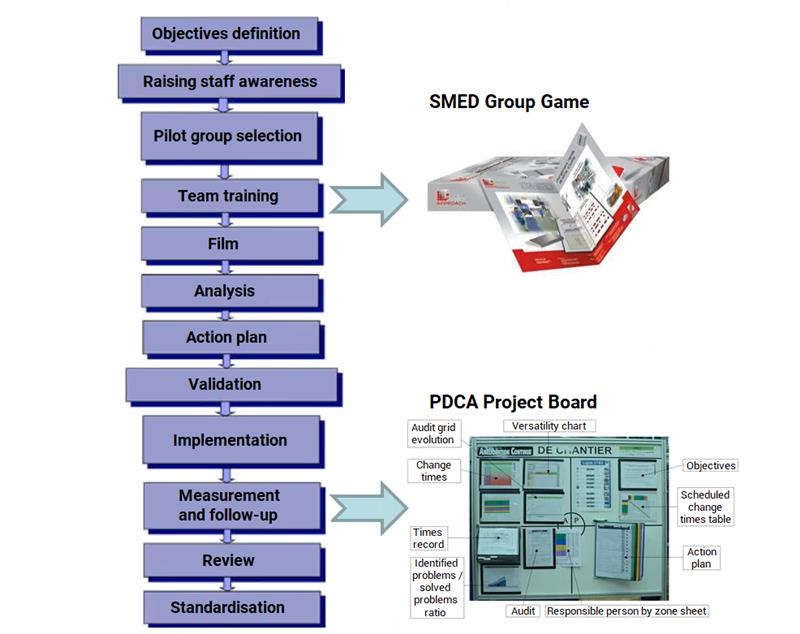

Las herramientas SMED se usan dentro de un equipo.Todos los miembros deben participar y comprender el proceso para hacer las sugerencias necesarias.La colaboración de las partes interesadas es necesaria, y solía que el equipo suele estar entrenado en el método SMED.

A lo largo del entrenamiento, el uso del juego de entrenamiento SMED es ideal;Ayuda a cada miembro del equipo a comprender el proceso y adoptar un enfoque proactivo.

Una vez que el equipo está entrenado, podemos aplicar los 5 pasos del método SMED.

Esta aplicación debe verificarse y monitorear para garantizar que funcione correctamente.Se recomienda que se utilice una placa PDCA WorkSite, principalmente para Visual Management.

Beneficios y limitaciones de SMED

Beneficios

La aplicación de las metodologías SMED permite los siguientes beneficios:

- Reducción del tiempo de inactividad

- Hacer que la producción de series pequeñas sea más económica y factible

- Reducir el stock y la obtención de bienes inmuebles de almacenamiento/producción

- Aumento de la capacidad de la máquina

- Reducción de los costos de inversión y producción

- Mejora de la capacidad de respuesta y el servicio al cliente reduciendo el tiempo de ejecución del proceso (Tiempo de plomo)

Los beneficios indirectos incluyen:

- Mejora de las condiciones de trabajo

- Ganancia de productividad buscando muda

- Ganancia financiera

Límites y riesgos

El riesgo principal del método SMED es la implementación de malentendido.De hecho, el método SMED está mal aplicado, las partes interesadas tienden a implementar para ir muy rápido.Esto puede generar riesgos de seguridad y estrés para los operadores.Esto también puede ser contraproducente, ya que Seguridad en el trabajo se reduce y el mayor estrés entre los operadores puede generar ralentizaciones de trabajo incompatibles con el bienestar general en el lugar de trabajo.Por el contrario, aunque el objetivo del método SMED es ahorrar tiempo, este tiempo no debe salvarse trabajando más rápido, sino trabajando de manera más eficiente..

Entrenamiento de juegos para el método SMED

Juego divertido de aprendizaje electrónico para profesionales

Duración: 2 horas a 2.5 horas

Los participantes descubren y se dan cuenta de las posibilidades de mejora y las virtudes de un análisis del proceso organizacional.

No espere más para capacitar a sus empleados en SMED a través del juego.

El caso de trabajo de Worksite del kit de inicio: creación instantánea y simple de una tabla de monitoreo SMED como parte de un proyecto piloto después del juego.

Resultados: un éxito colectivo, compartido y efectivo.

DESCARGAR EL CATÁLOGO LEAN ENTERPRISE

Optimice sus procesos y mejore su rendimiento

Encuentre todas nuestras herramientas, métodos, técnicas y productos dedicados a los métodos LEAN, que le ayudarán a mejorar la gestión de flujos, la ergonomía, la calidad de vida en el trabajo, la productividad y la calidad. Descubra todas las aplicaciones concretas, herramientas para poner en práctica, así como nuestros consejos en nuestras áreas de especialización.

¿Necesita más información?

No dude en ponerse en contacto con nosotros si desea más información o asistencia personalizada.

Nuestros expertos están a su disposición.