VSM – Flussanalyse

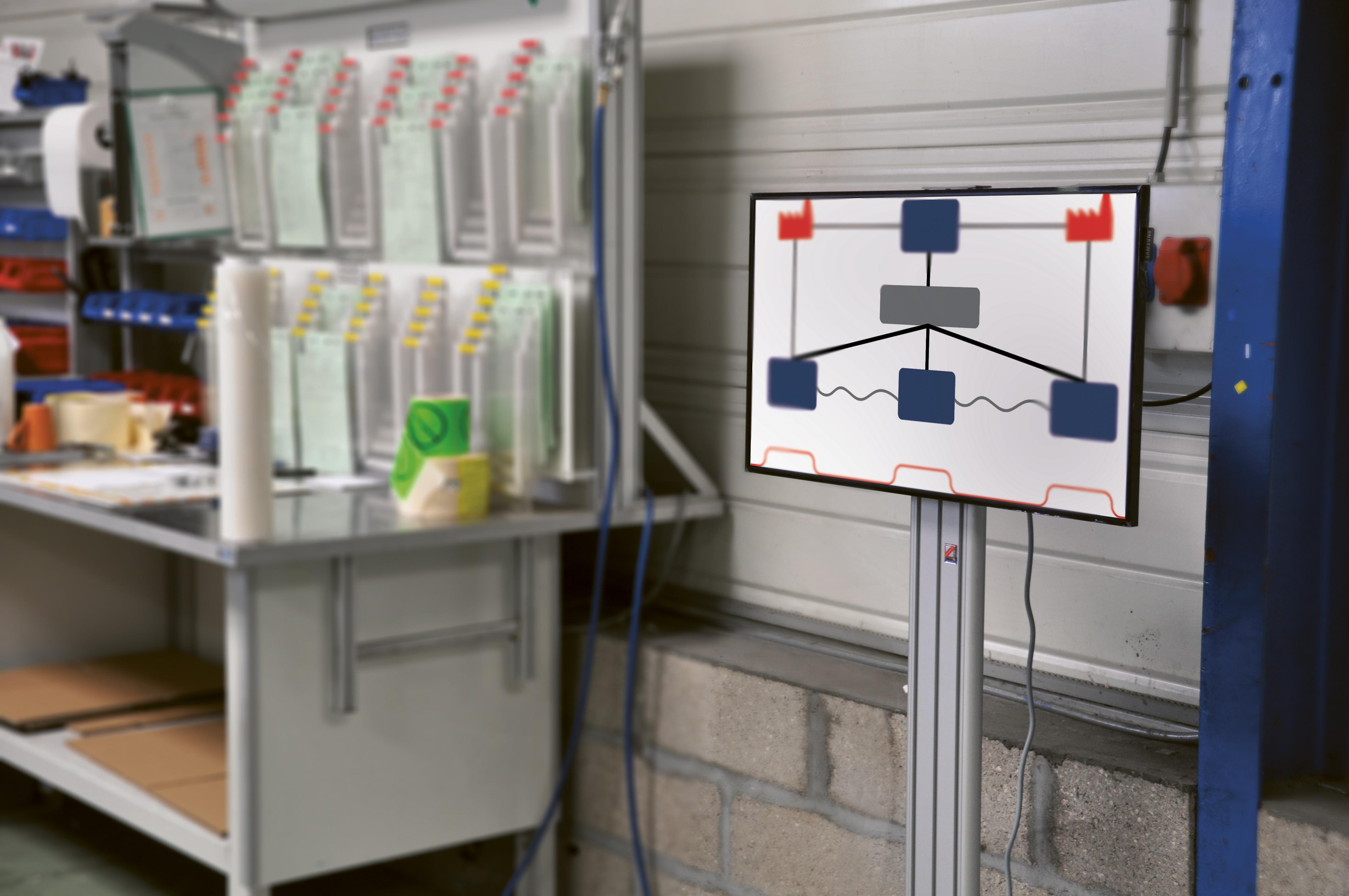

VSM - Visualisieren und kartografieren Sie alle Abläufe und Wertschöpfungsketten Ihrer Produktionsprozesse mit dem VSM.

VSM ist ein Tool zur Abbildung aller Abläufe und Wertschöpfungsketten Ihrer Prozesse

LADEN SIE DEN LEAN ENTERPRISE KATALOG HERUNTER

Was versteht man unter VSM ?

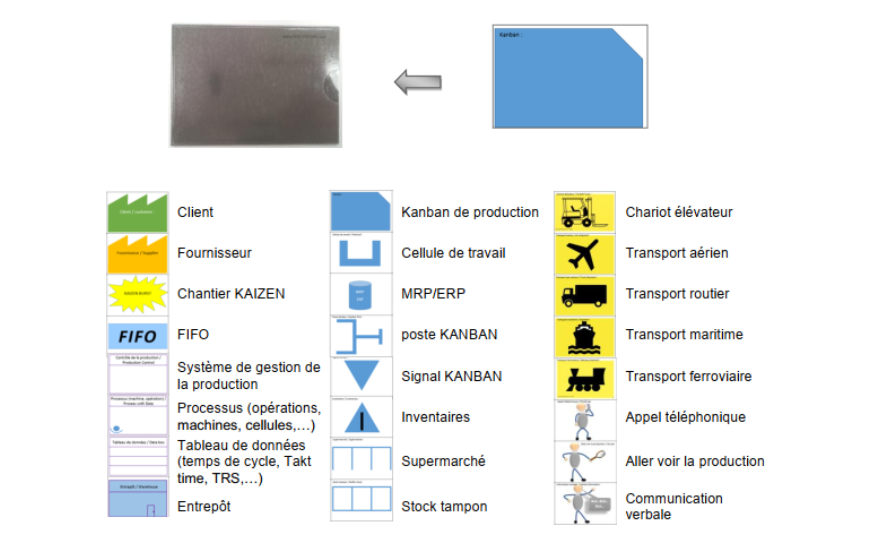

VSM (Value Stream Mapping)wird auf Deutsch auch als Wertstromanalyse oder (bei Toyota) als Materials and Information Flow Mapping bezeichnet. Es handelt sich um ein Tool aus dem LEAN, mit dem alle Phasen der Realisierung eines Produkts oder einer Dienstleistung bis zur Verfügbarkeit für den Endkunden analysiert werden. VSM ist eine visuelle Darstellung in Form eines Flussdiagramms von einem Produktionsprozess, in dem die Durchlaufzeit des ausgewählten Produkts hervorgehoben wird. Zur Darstellung der Wertschöpfungskette wird ein gemeinsamer Referenzrahmen an Symbolen oder Piktogrammen genutzt, womit dann wie folgt abgebildet wird: Beschaffung, Prozess, Informationsfluss u.v.m. Das Endziel des Systems besteht darin, einen einheitlichen, unterbrechungsfreien Fluss in einem auf der Nachfrage der Kunden beruhenden Tempo zu schaffen.

Warum ist VSM ein grundlegendes Instrument in einem LEAN-Ansatz ?

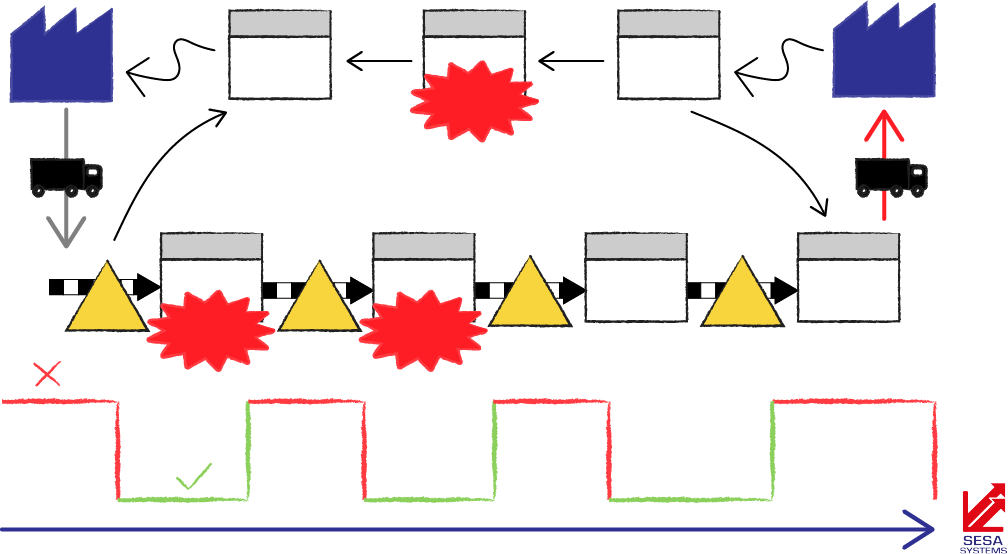

Ein Fluss durchläuft die aufeinanderfolgenden Aufgaben von einem Startpunkt bis zu seinem Endpunkt (Informationsfluss und physischer Materialfluss). VSM hilft dabei, alle Prozessschritte festzustellen und so die Aufgaben der Wertschöpfung hervorzuheben und die verschiedenen Arten von Verschwendung oder Lagerbestände und unfertige Erzeugnisse zu identifizieren.

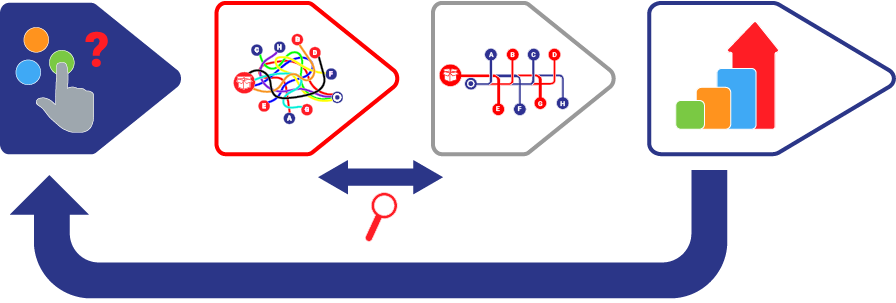

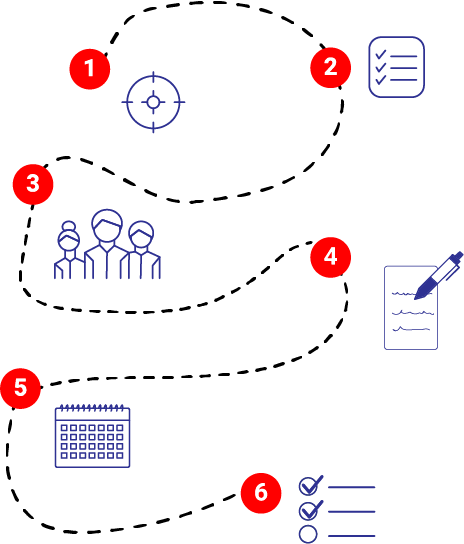

Der Einsatz der VSM-Methode basiert auf 3 klar voneinander abgegrenzten Phasen:

- VORHANDENES DARSTELLEN : Erstellen Sie eine VSM für den aktuellen Status des Prozesses. Dazu müssen Sie zuverlässige Informationen über die verschiedenen Schritte vor Ort identifizieren und sammeln.

- EINEN ZUKÜNFTIGEN STATUS DEFINIEREN: : Planen Sie einen optimierten Prozess, nachdem Sie die Verbesserungsmöglichkeiten identifiziert haben, und erstellen Sie so den Zielfluss durch den Aufbau eines VSD (Value Stream Design). Ziel ist es, Aufgaben und Informationsflüsse zu eliminieren, die keinen Mehrwert haben (stellt zeit-, ressourcen- und raumaufwändige Tätigkeiten dar, die keinen Beitrag zum Produkt/zur Dienstleistung leisten, sie sind Quellen der Verschwendung).

- EINEN AKTIONSPLAN ERSTELLEN : Die Differenz zwischen dem aktuellen VSM und dem VSD wird die Erstellung einer Roadmap ermöglichen, worin alle durchzuführenden Maßnahmen gelistet sind, um vom aktuellen zum künftigen Status zu gelangen.

Wie implementiert man VSM ?

Der globale Prozess:

Eine Produktfamilie auswählen

Eine Produktfamilie auswählen

Um zu vermeiden, dass Ihr VSM überfordert und unlesbar wird, empfiehlt sich die Auswahl einer Produktfamilie, die mit großen Durchflussmengen untersucht und verbessert werden soll, bevor mit der Darstellung des Prozesses begonnen wird. Es ist besser, eine Produktfamilie darzustellen, nachdem das Interesse darin besteht, eine möglichst umfassende Analyse zur Optimierung der Wertschöpfungskette durchzuführen.

Eine Karte der aktuellen Abläufe erstellen

Eine Karte der aktuellen Abläufe erstellen

Um die Abbildung der aktuellen Abläufe zu erstellen, müssen Sie in einem ersten Schritt, mit einer Stoppuhr ausgestattet, alle Informationen sammeln, die Sie für die Erstellung Ihres Tools vor Ort benötigen: Messen von Lagerbeständen, Zeiten für die Herstellungsschritte stoppen, Verschwendung identifizieren, Informationsflüsse und physische Flüsse ermitteln. Betrachten Sie dazu den Prozess, indem Sie bei der Kundenlieferung beginnen und sich nach oben vorarbeiten, wobei Sie stets den Begriff „Kundenzufriedenheit“ im Auge behalten. Skizzieren Sie in einem zweiten Schritt händisch, mit einem Bleistift und einem einzigen Blatt Papier ein erstes VSM, wobei Sie die physischen UND die Informationsflüsse sowie ihre Interaktionen mithilfe von Symbolen genau formalisieren.

Ziel dieser Arbeit ist es, die verschiedenen Funktionsstörungen zu analysieren: Engpässe, die teuersten, schwerfälligsten (in Bezug auf die Vielzahl der Beteiligten) oder die ausgefeiltesten Prozesse und so eine Verzettelung der Bemühungen zu vermeiden. VSM misst auch die Vorlaufzeit, die die minimale Zeit ist, die benötigt wird, um auf Ihre Kunden zu reagieren. Die Zeitskala ermöglicht es, wertschöpfende und nicht-wertschöpfende Zeiten ans Licht zu bringen und somit ein Flow Tension Ratio zu berechnen. In der Industrie liegt das Verhältnis zwischen Gesamte wertschöpfende Zeit/Gesamte Herstellungszeit häufig unter 1 %.

Abbildung zukünftiger Flüsse (Vision) erstellen

Abbildung zukünftiger Flüsse (Vision) erstellen

Um sich die Karte der zukünftigen Flüsse (Vision) vorzustellen, wird empfohlen, sich auf eine Liste von Fragen nach vier Hauptachsen zu stützen:

- Ermittlung der Produktionsrate auf Basis der Kundennachfrage (Taktzeit),

- Organisation eines kontinuierlichen Workflows (Teil-zu-Teil),

- Andernfalls einen Pull Flow starten,

- Die Produktion straffen, um den Bestand an unfertigen Erzeugnissen zu optimieren.

Die Antworten auf diese 4 großen Fragen in Verbindung mit den möglichen Verbesserungen werden zum Modellieren der Karte mit dem zukünftigen und/oder idealen Status führen und diejenigen Elemente aufzeigen, die zu einem effizienteren Prozess führen.

Verbesserungsmaßnahmen durchführen, um die Vision zu erhalten

Verbesserungsmaßnahmen durchführen, um die Vision zu erhalten

Die Differenz zwischen dem aktuellen und dem zukünftigen VSM wird in einem Aktionsplan festgehalten, der als Grundlage für die Anpassung an die Bedürfnisse dient.

Welchen Zweck erfüllt VSM ?

VSM ist eine leistungsstarke Methode, um Fehlfunktionen aufzudecken und Verschwendung in jedem Prozess, nicht nur in der Fertigung, aufzuspüren. Sie wird verwendet, um alle potenziellen Verbesserungen in einem Prozess aufzulisten und so die Bemühungen auf den Mehrwert aus Kundensicht zu konzentrieren.

Als Teil der LEAN-Management-Werkzeuge trägt die Darstellung von Wertschöpfungsketten zur Verbesserung von operativer Exzellenz der Organisation bei, damit auch in einer immer komplexer werdenden Gesellschaft mit dem Ziel der Massenproduktion die Wettbewerbsfähigkeit erhalten bleibt. Mithilfe der Prozessübersicht können vorrangige Bereiche für Verbesserungen aufgespürt werden, die Quellen der Wertschöpfung, die es zu optimieren gilt, sind leichter zu finden.

Obwohl das Ziel von VSM darin besteht, Verschwendung zu vermeiden, ist es auch ein hervorragendes Werkzeug für Kommunikation, Zusammenarbeit und sogar Kulturwandel. Für Entscheidungsträger sind der Ist-Status eines Prozesses und die Quellen für Verschwendung leichter erkennbar, ebenso wie Probleme: Verzögerungen im Prozess, übermäßige Ausfallzeiten, Einschränkungen und Probleme beim Bestand.

VSM beteiligt sich an der Definition von „Your North!“ in Ihrer Strategie. Aus einer „Zielvision“ oder einem Mapping können Sie mit dem Tool eine Strategie zur kontinuierlichen Verbesserung implementieren.

Diese Lean-Methode erfordert jedoch erhebliche Investitionen in Personal und Zeit. Es ist besser, klein zu beginnen, da VSM geschultes Personal erfordert und über Tage, Wochen und sogar Monate durchgeführt werden kann.

Die Abbildung von Abläufen mit einem VSM-Kit erstellen

Dieser Bausatz ermöglicht eine schnelle und strukturierte Einrichtung der verschiedenen Abläufe innerhalb einer Produktion (Material- und Informationsfluss). Die magnetischen Elemente unterstützen die Identifizierung verschiedener Arten von Verschwendung, sei es im Bestand oder in der Bearbeitung.

Der VSM-Baukasten enthält:

- 1 BETRIEBSANLEITUNG für die Anwendung an einem PILOTSTANDORT

- 1 Set mit 10 transparenten UNIVERSALKARTEN mit Magnetbefestigung (Ref. 130243).

- 1 Set mit 5 magnetischen grünen Pfeilen (Ref. 145025)

- 1 schwarze Magnetbandrolle (Ref. 140704)

- 1 Rolle gelbes Magnetband (Ref. 140702)

- 1 Rolle mit Magnetetiketten L 5 m x B 15 mm (Ref. 140715)

- 1 Set mit 30 mehrfarbigen Magnetstiften (Ref. 145010)

- 1 PRODOC A4, schwarz magnetisch (Ref. 124310)

- 1 PRODOC WRITER A4, schwarz magnetisch (Ref. 124340)

- 1 Magnetbürste (Ref. 143220)

- 1 SESA'PRINT-Software (Ref. 130815)

- 1 Beutel mit 4 Markern (Ref. 143211)

Der Zweck dieses VSM-Bausatzes besteht darin, eine einfache und klare Vorstellung eines Prozesses mit einer Darstellung der Durchlaufzeit (Vorlaufzeit) des ausgewählten Produkts zu erhalten. Die Analyse führt dann zu Verbesserungen, die sich auf die Gesamtnatur des Prozesses konzentrieren. Alle diese Daten werden in einer visuellen Darstellung (aktueller Status oder AKTUELLE STATUS-KARTE bzw. CURRENT STATE MAP) mit Symbolen gesammelt. Diese Symbole sind dimensioniert (64 x 94 mm), um geschnitten und direkt in magnetische KANBAN-Karten eingesetzt zu werden. .

Physische Informationsflüsse werden durch gelbe Magnetstreifen dargestellt, elektronische Informationsflüsse durch schwarze Magnetstreifen, Push- oder Produktflüsse durch magnetische Pfeile.

Die Stopp- und Aktionszeiten, Lead Time, werden auf 15 mm hohe Etikettstreifen geschrieben.

Farbige Magnetstifte ergänzen das mehrfarbige Material. Sie ermöglichen es Ihnen, z. B. Bediener, nicht wertschöpfende Vorgänge, Transfers, Fehler usw. zu materialisieren.…

Sie haben die Möglichkeit, die grafische Darstellung mit Informationen zu vervollständigen, die mit Hilfe des Sets von 4 Whiteboard-Markern geschrieben werden, vorausgesetzt, dass Ihre Unterstützung für diesen Zweck vorgesehen ist (Email-Oberfläche).

LADEN SIE DEN LEAN ENTERPRISE KATALOG HERUNTER

Optimieren Sie Ihre Prozesse und steigern Sie Ihre Prozesse !

Hier finden Sie alle unsere Werkzeuge, Methoden, Techniken und Produkte, die den LEAN-Methoden zur Verfügung stehen. Sie ermöglichen Ihnen, Ihre Arbeitsabläufe, die Ergonomie, die Lebensqualität am Arbeitsplatz, die Produktivität und die Qualität zu verbessern. Entdecken Sie alle konkreten Anwendungen und Werkzeuge, die Sie einsetzen können, sowie unsere Hinweise zu unseren Fachgebieten.

Benötigen Sie weitere Informationen ?

Bitte kontaktieren Sie uns, wenn Sie weitere Informationen oder eine spezifische Beratung benötigen.

Unsere Experten stehen Ihnen gerne zur Verfügung.