Mit SMED Arbeitszeit sparen ⇒ Definition & Grundlagen

Wie kann man mit SMED bei einem Serienwechsel 80 % der Zeit einsparen?

SMED ist eine Technik zur Analyse von Prozessen im Hinblick auf deren Optimierung, mit der bei einem Serienwechsel bis zu 80 % der Zeit eingespart werden kann.

LADEN SIE DEN LEAN ENTERPRISE KATALOG HERUNTER

Definition des SMED-Werkzeugs

SMED ist eine Abkürzung für:

Was man mit einem Werkzeugwechsel im einstelligen Minutenbereich übersetzen und interpretieren könnte. Etwas realistischer betrachtet hört man oft den Begriff „Single digit“, was so viel bedeutet wie „einstellig“! Es handelt sich also um einen Werkzeugwechsel in weniger als 10 Minuten! Diese Zeit kann auf 9 Sekunden, 9 Minuten oder 9 Stunden angepasst werden, je nachdem, welcher mehr oder weniger aufwändige Veränderungsprozess durchgeführt wird. In allen Fällen ist das Ziel das Gleiche, denn es geht darum, die Zeit für den Wechsel eines Werkzeugs zu verkürzen, und speziell in einem Produktionskontext die Zeit für den Wechsel von Referenz A zu Referenz B.

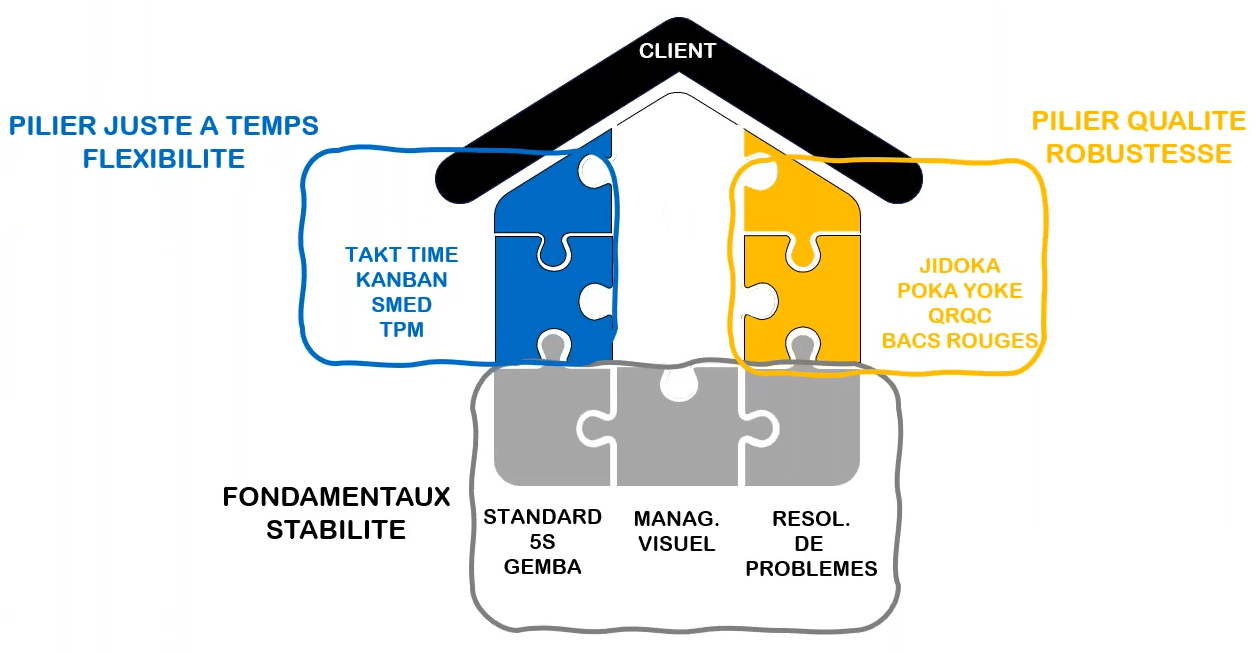

SMED im Lean-Werkzeugkasten

LEAN und seine verschiedenen Methoden lassen sich schematisch in Form eines Hauses bestehend aus mehreren Blöcken darstellen, die in Harmonie mit dem Endziel miteinander arbeiten, den Kunden besser zu bedienen und seine Erwartungen effizienter zu erfüllen.

Diese hausförmige Darstellung von Lean wurde von Toyota populär gemacht, weshalb man manchmal auch vom „Toyota-Haus“ spricht. An der Basis der Struktur findet man die grundlegenden Werkzeuge, die die Stabilität des Hauses gewährleisten.

Die Grundlagen

Wenn man mit einem Lean-Ansatz beginnt, sollte man diese Methoden vorrangig einführen, um eine gute Stabilität für den Rest der Vorgänge zu gewährleisten. Zu diesen Grundlagen gehören:

- Die 5S-Methode, die für eine klare und organisierte Arbeitsumgebung sorgt.

- Gemba (oder Gemba Walk), der eine gute Kenntnis der Situation vor Ort sicherstellt.

- Das Visuelle Management, das durch die Verwendung visueller Indikatoren eine klare und effektive Kommunikation ermöglicht.

- Die Problemlösung, damit so schnell wie möglich eingegriffen werden kann, um eventuell auftretende Probleme zu lösen.

Die Säule Qualität

Sobald die Grundlagen vorhanden sind, kann die Säule „Qualität“ aufgebaut werden, die die bestmögliche Qualität in der Produktion sicherstellt und den gesamten Produktionsprozess robuster macht. Diese Säule beinhaltet mehrere Methoden:

- Jidoka, mit der die Produktqualität verbessert werden kann, indem Fehler bereits im Herstellungsprozess erkannt werden.

- Poka Yoke, Fehlervermeidung, die Fehler bei der Verwendung von Produkten verhindert.

- QRQC, mit dem die Qualität und Konformität der Produktion durch die Beseitigung von Problemen sichergestellt werden kann.

- Animation Rote Behälter, die es ermöglicht, den Ausschuss in der Produktion besser zu verfolgen und zu verringern.

Die Säule Flexibilität

Wenn die Grundlagen und die Säule Qualität gesichert ist, kann man die Methoden einführen, die die Säule „Flexibilität“ bilden. Diese Säule ermöglicht es, sich besser an die Nachfrage des Kunden anzupassen. Nachstehend die Methoden der Säule Flexibilität:

- Die Taktzeit, mit der die beste Produktionszeit entsprechend dem Kundenbedarf ermittelt wird.

- Kanban, die eine Just-in-Time-Produktion ermöglicht, indem sie den Bedienern nach einem Warteschlangenmodell punktuelle Informationen liefert, um sie nicht zu überlasten.

- SMED, die, wie wir noch sehen werden, ermöglicht, dem Kunden effizienter zum Teil der Fristen zu antworten.

- TPM, mit der der Leistungssatz der Produktionsmaschinen durch effiziente Instandhaltung verbessert werden kann.

Die SMED-Methode (Werkzeugwechsel im einstelligen Minutenbereich)

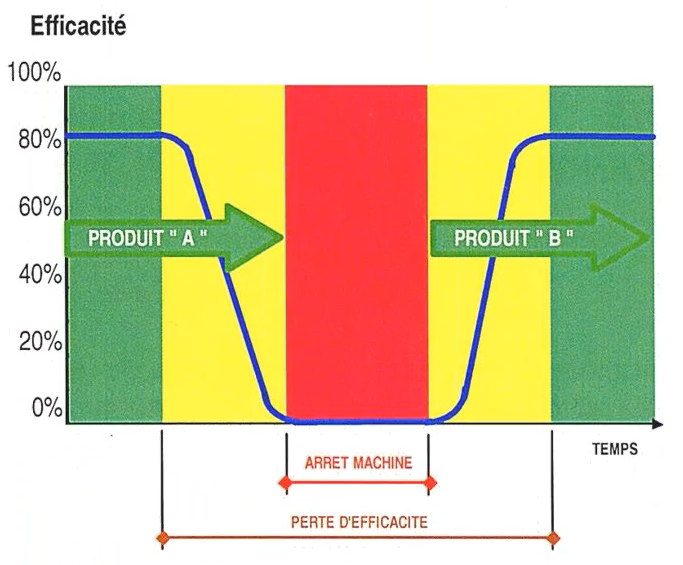

La méthode SMED se place dans le contexte d'un changement d'outil pour une production différente. En effet, aujourd'hui, l'offre produit des entreprises de manufacturing est généralement très diversifiée et personnalisable et pour s'adapter à cette demande, il faut régulièrement passer de la production d'un produit A à la production d'un produit B.

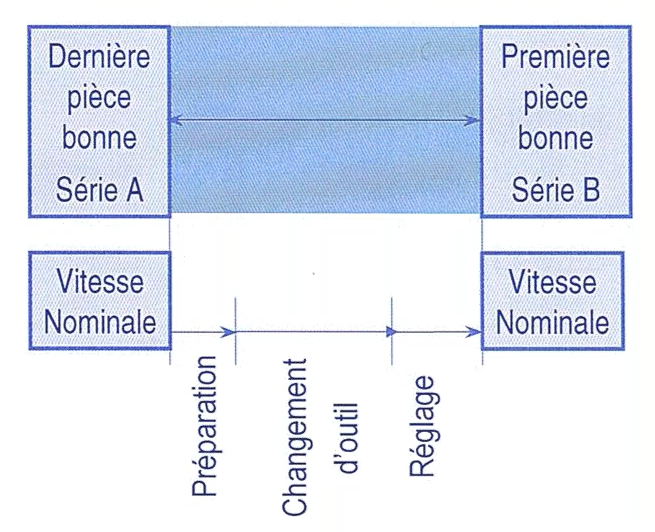

Dazu gibt es zwangsläufig eine Stillstandszeit der Produktionsmaschine, die während der Stillstandszeit einen Effizienzverlust erzeugt. Diese Leerlaufzeiten werden als Muda (oder „Verschwendung“ auf Deutsch) bezeichnet. Um Spitzenleistungen in der Produktion zu erzielen, müssen diese Muda beseitigt oder auf ein Minimum reduziert werden. In einem klassischen Kontext kann diese Stillstandzeit in mehrere Phasen unterteilt werden: die Vorbereitung der Maschine, der Werkzeugwechsel und die Regelung der Maschine für das neue Werkzeug.

Die SMED-Zeit wird zwischen der Produktion des letzten ordnungsgemäßen Teils der Serie A und des ersten ordnungsgemäßen Teils der Serie B berechnet. Mit der SMED-Methode kann dann diese Verkettung von Aufgaben analysiert und anschließend die Quellen für Fortschritte identifiziert werden, die eine Reduzierung dieser „unproduktiven“ Zeiten ermöglichen.

Lean Office – Ein Anstieg der Verwaltungsleistung

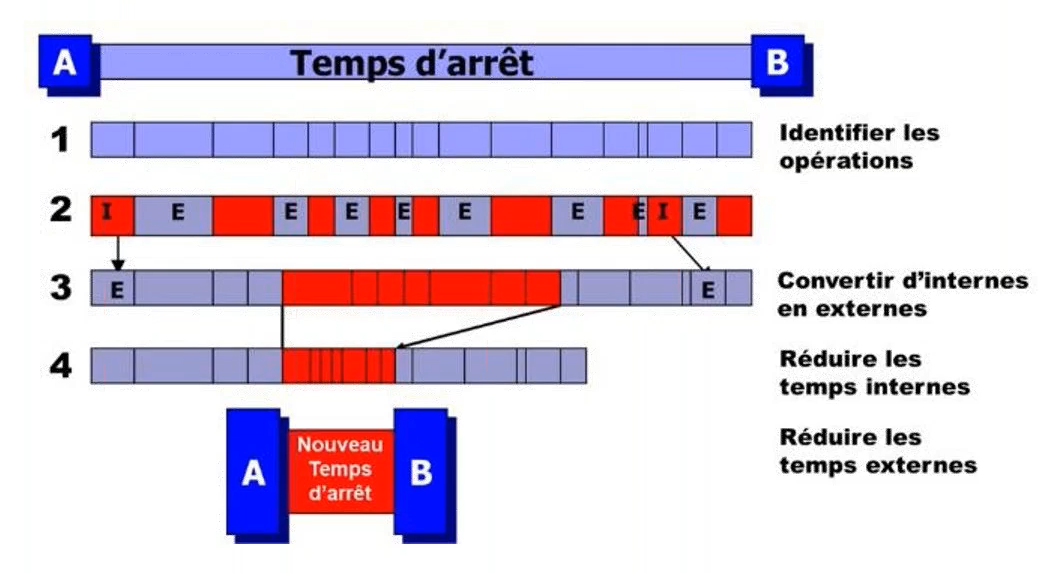

- Beobachtungsphase: Der erste Schritt besteht darin, sich einen Überblick darüber zu verschaffen, wie der Werkzeugwechsel abläuft, und alle Arbeitsschritte einzeln aufzulisten.

- Einordnung der Vorgänge: Am Ende dieser Beobachtungsphase werden interne und externe Vorgänge identifiziert. Interne Vorgänge sind diejenigen, die nur ausgeführt werden können, wenn die Maschine stillsteht. Externe Vorgänge sind diejenigen, die außerhalb dieser Stillstandzeit ausgeführt werden können.

- Interne Vorgänge in externe umwandeln: Sobald die Vorgänge eingeordnet sind, sollten Sie versuchen, durch Organisation und Methodik so viele interne Vorgänge wie möglich in externe Vorgänge umzusetzen.

- Interne Zeiten verkürzen: Wenn es nicht möglich ist, interne Zeiten in externe Zeiten umzusetzen, müssen sie so weit wie möglich verkürzt werden. Am besten ist es, interne Zeiten ohne Mehrwert zu vereinfachen oder zu streichen.

- Externe Zeiten verkürzen: Nachdem die unnötigen internen Zeiten gestrichen und die anderen verkürzt wurden, ist es an der Zeit, die externen Zeiten zu verkürzen, um zu einer neuen, optimierten Ausfallzeit zu gelangen, die wesentlich kürzer ist als die vorherige.

Der Ablauf von SMED auf der Makroebene

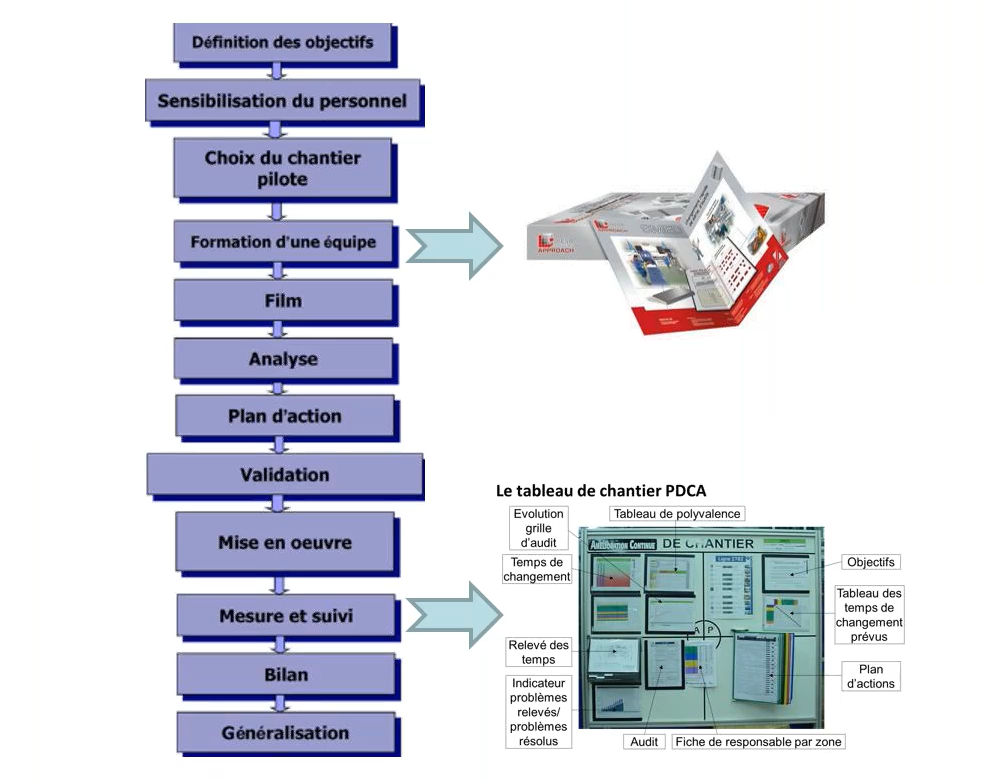

Das SMED-Werkzeug sollte in einem Team eingesetzt werden. Jedes Mitglied muss beteiligt sein und den Prozess verstehen, um Vorschläge einzubringen. Ein SMED-Projekt allein durchzuführen, wird wahrscheinlich scheitern. Dazu müssen Sie die Projektbeteiligten zusammenbringen, um klare Ziele festzulegen und die Mitarbeiter aufmerksam zu machen. Anschließend sollte das Team in der SMED-Methode geschult werden, z. B. mithilfe eines SMED-Schulungsspiels, damit jedes Teammitglied den Prozess versteht und sich proaktiv verhält. Sobald das Personal geschult ist, kann man die fünf Schritte der SMED-Methode anwenden. Die Anwendung der Methode muss überprüft und verfolgt werden, um sicherzustellen, dass sie reibungslos abläuft. Hierzu empfiehlt es sich, das Visuelle Management über z. B. eine PDCA-Baustellentafel zu nutzen.

Vorteile und Grenzen von SMED

Vorteile

Die Anwendung der SMED-Methode bringt mehrere direkte Vorteile:

- Unproduktive Zeiten verkürzen

- Die Herstellung in kurzen Serien wirtschaftlich machen

- Lagerbestände reduzieren und dadurch Platz sparen

- Die Kapazität der Maschinen erhöhen

- Die Investitions- und Produktionskosten senken

- Die Reaktionsfähigkeit und den Kundenservice durch die Verkürzung der Ausführungszeit des Prozesses (DEP oder Vorlaufzeit“) verbessern.

Aber auch einige indirekte Vorteile:

- Verbesserung der Arbeitsbedingungen

- Produktivitätsgewinn durch die Jagd nach Muda

- Finanzieller Vorteil

Grenzen und Risiken

Das Hauptrisiko der SMED-Methode besteht darin, dass ihre Anwendung falsch verstanden wird. Wenn eine SMED-Methode falsch angewendet wird, neigen die Beteiligten nämlich dazu, zu schnell vorgehen zu wollen. Dies kann zu Sicherheitsrisiken und Stress bei den Bedienern führen. Dies ist kontraproduktiv, da die Sicherheit am Arbeitsplatz verringert wird und der erhöhte Stress bei den Bedienern zu Arbeitsausfällen führen kann, die mit dem Wohlbefinden am Arbeitsplatz unvereinbar sind. Im Gegenteil: Obwohl das Ziel der SMED-Methode darin besteht, Zeit zu sparen, sollte diese Zeit nicht durch schnelleres Arbeiten, sondern durch effizienteres Arbeiten gewonnen werden.

SPIELBASIERTE SCHULUNG FÜR DIE SMED-METHODE

Spielerisches E-Learning-Spiel für Berufstätige

Durchschnittliche Dauer: 2 Std. bis 2 1/2 Std.

Die Teilnehmer entdecken und erkennen die Verbesserungsmöglichkeiten und die Vorzüge einer Analyse der Organisation eines Prozesses.

Warten Sie nicht länger, um Ihre Mitarbeiter spielerisch in SMED zu schulen.

Der Starter-Kit Baustellenkoffer: Sofortige und einfache Erstellung einer SMED-Verfolgungstabelle im Rahmen eines Pilotprojekts im Anschluss an das Spiel.

Ergebnisse: Ein kollektiver, geteilter und effizienter Erfolg.

LADEN SIE DEN LEAN ENTERPRISE KATALOG HERUNTER

Optimieren Sie Ihre Prozesse und steigern Sie Ihre Prozesse !

Hier finden Sie alle unsere Werkzeuge, Methoden, Techniken und Produkte, die den LEAN-Methoden zur Verfügung stehen. Sie ermöglichen Ihnen, Ihre Arbeitsabläufe, die Ergonomie, die Lebensqualität am Arbeitsplatz, die Produktivität und die Qualität zu verbessern. Entdecken Sie alle konkreten Anwendungen und Werkzeuge, die Sie einsetzen können, sowie unsere Hinweise zu unseren Fachgebieten.

Benötigen Sie weitere Informationen ?

Bitte kontaktieren Sie uns, wenn Sie weitere Informationen oder eine spezifische Beratung benötigen.

Unsere Experten stehen Ihnen gerne zur Verfügung.