Il processo di miglioramento continuo è un pilastro essenziale per una gestione aziendale efficace. Il Lean Management, ispirato ai principi del sistema produttivo Toyota, offre un approccio strutturato con metodi diversi per ottimizzare i processi, ridurre gli sprechi, risolvere problemi e migliorare la qualità. Organizzare un processo di miglioramento in azienda utilizzando il Lean richiede una comprensione approfondita dei suoi principi fondamentali e un’attuazione metodica. Con un piano d’azione efficace e ben studiato, si possono ottenere i primi risultati positivi in tempi relativamente brevi. Ecco le principali fasi da seguire:

1. Comprensione dei principi Lean

Per implementare un processo di miglioramento è essenziale comprendere i principi fondamentali del Lean. Questi includono:

- La creazione di valore per il cliente;

- L’identificazione e l’eliminazione degli sprechi;

- L’ottimizzazione dei flussi di lavoro;

- Il coinvolgimento continuo dei dipendenti nel miglioramento dei processi.

Per approfondire il sistema Lean, i suoi metodi e la sua filosofia, puoi consultare articoli specifici su questi argomenti.

2. Analisi dei processi attuali

La prima fase per organizzare un processo di miglioramento consiste nell’analizzare i processi attuali dell’azienda:

- Mappare i flussi di lavoro;

- Identificare le aree di spreco;

- Comprendere i colli di bottiglia. Un’analisi dettagliata consente di individuare le aree prioritarie su cui intervenire.

3. Definizione degli obiettivi di miglioramento

Dopo aver identificato le lacune, è fondamentale stabilire obiettivi di miglioramento chiari e misurabili, che siano:

- Allineati alla strategia globale dell’azienda;

- Orientati alla creazione di valore per il cliente. Ad esempio: riduzione dei tempi di ciclo, miglioramento della qualità o diminuzione dei costi.

4. Coinvolgimento dei dipendenti

Il coinvolgimento di ogni team è cruciale per il successo di qualsiasi processo di miglioramento. Il Lean promuove la partecipazione attiva a tutti i livelli dell’organizzazione, valorizzando idee e contributi di ciascun dipendente.

Organizzare sessioni di brainstorming, gruppi di lavoro e corsi di formazione sul Lean aiuta a motivare e mobilitare i dipendenti.

5. Implementazione degli strumenti Lean

Una volta definiti gli obiettivi e coinvolti i dipendenti, è il momento di applicare gli strumenti Lean per migliorare i processi. Tra questi:

- Kaizen, dedicato al miglioramento continuo;

- 5S, per una buona organizzazione del posto di lavoro;

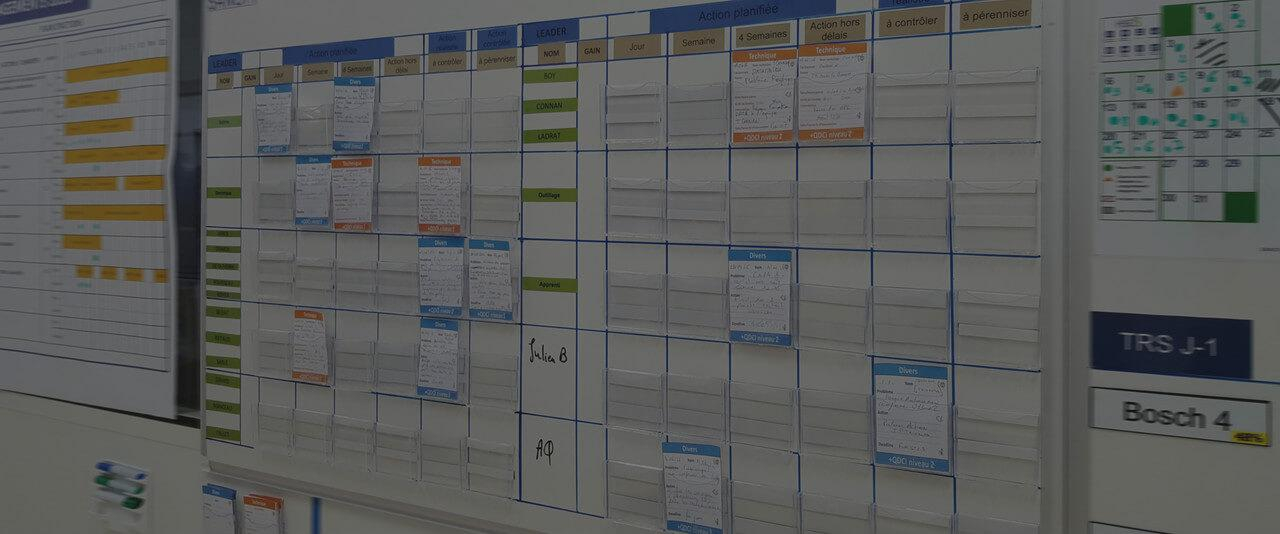

- Kanban, per la gestione visiva dei flussi di lavoro;

- SMED, per ridurre i tempi di setup.

Ogni strumento deve essere adattato alle specifiche esigenze aziendali per creare un ambiente focalizzato sull’efficienza e la qualità.

6. Misurazione e monitoraggio dei progressi

Misurare e monitorare i risultati ottenuti è fondamentale per valutare l’efficacia delle iniziative implementate. Questo consente di:

- Identificare successi e sfide;

- Regolare le strategie quando necessario. Utilizzare indicatori chiave di prestazione (KPI) per verificare il raggiungimento degli obiettivi prefissati.

7. Replica e integrazione continua

Una volta che un’iniziativa di miglioramento ha avuto successo in un settore specifico, è importante replicare le migliori pratiche in altre aree dell’organizzazione.

Il Lean si basa su una cultura di miglioramento continuo, dove le lezioni apprese vengono integrate nell’intera azienda per una trasformazione duratura.

In sintesi…

Organizzare un processo di miglioramento in azienda con il Lean richiede un impegno a lungo termine, una conoscenza approfondita dei principi Lean e una collaborazione attiva dei dipendenti. Seguendo un approccio metodico, definendo obiettivi chiari e utilizzando gli strumenti giusti, le aziende possono creare un ambiente dove prosperano efficienza, qualità e innovazione. In questo modo, l’impresa può offrire prodotti di qualità superiore e servizi a maggiore valore aggiunto per i clienti.