Indicadores de desempenho industrial

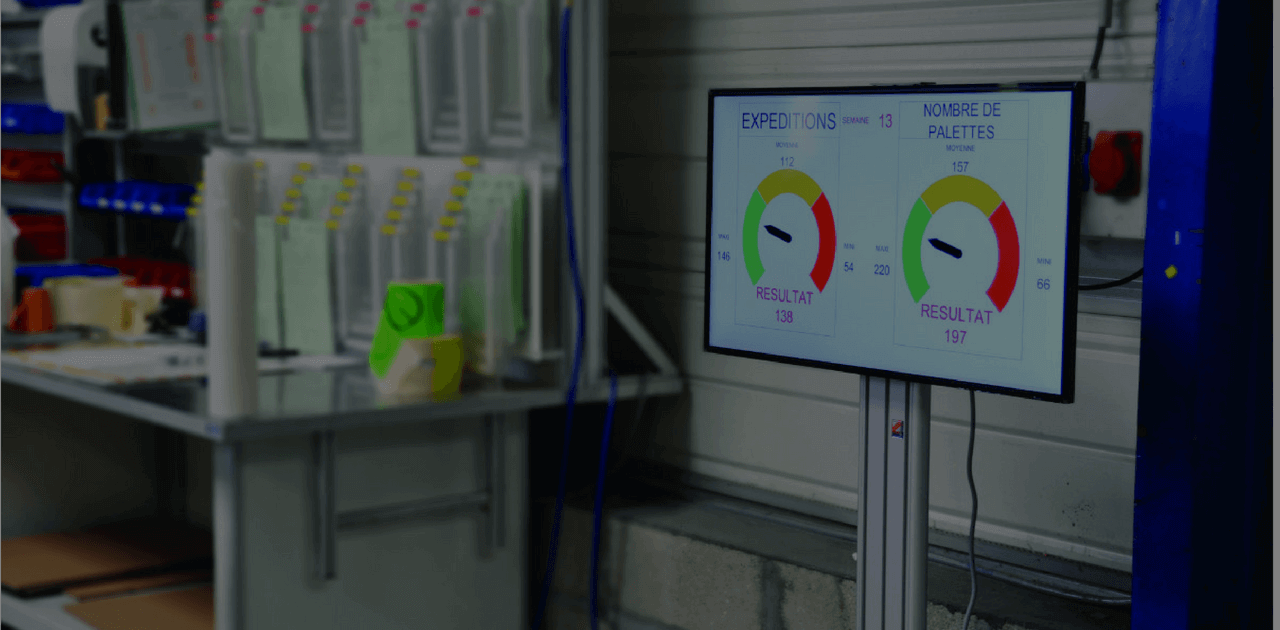

Indicadores de desempenho industrial em tempo real através de objetos conectados

DESCARREGAR O GUIA GERENCIAMENTO VISUAL

Um código é um dado objetivo que descreve uma situação do ponto de vista estritamente quantitativo que mostra um resultado. Mas o indicador só terá significado real no quadro predefinido se "indicar" onde é necessária ação. Por exemplo, se pegar um painel de instrumentos num carro, o indicador do nível de óleo é um visor de nível de óleo ligado diretamente ao recipiente de óleo. Assim, uma queda no nível de óleo será imediatamente relatada e a luz indicadora acenderá. Este indicador é bom porque está diretamente relacionado com a área de ação! A partir daí, seu utilizador saberá qual é o objetivo das ações a serem implementadas…

Os indicadores de desempenho estão no cerne da GESTÃO VISUAL, uma forma de gestão que utiliza a comunicação visual e verbal para facilitar a melhoria diária e oferecer continuamente as várias mensagens e indicadores necessários ao cumprimento das várias missões confiadas às equipas. Por exemplo, o TRS, Taxa de eficiência sintética, é um indicador de desempenho da máquina..

Medir o desempenho real utilizando indicadores industriais

É importante saber o que você realmente precisa para medir. No que respeita à utilização de máquinas, é a produção líquida de qualidade conforme que determina o rendimento útil real em relação à quantidade teórica que poderia ter sido produzida durante as horas de abertura.

A utilização da mão-de-obra é o tempo total pago em comparação com o tempo atribuído, o que, em última análise, expressa a produtividade real. Frequentemente, só nos lembramos do tempo gasto nas estações de trabalho alocando tempo improdutivo a outras contas, às vezes longe de ser desprezível. No entanto, a remuneração inerente a estes tempos improdutivos e sub-produtivos reflecte-se nos preços de custo.

O consumo de materiais e componentes é a massa das compras que deve estar relacionada com o seu valor útil nos produtos efetivamente vendidos.

Para atrasos, é interessante observar de tempos em tempos o "tempo de fluxo" geral do centro, da data em que o componente principal é transferido para a data em que o produto final é depositado na doca de expedição. É esta referência que constitui o verdadeiro prazo para a obtenção das produções. O tempo da unidade de produção é comparado a essa referência.

A medição bem sucedida destes desempenhos reais conduz a uma identificação exaustiva da extensão das perdas entre os recursos disponíveis e a utilização que deles é feita. Estas perdas constituem o potencial de progresso e é nesta base de imparcialidade que deve ser desenvolvida a animação baseada em objetivos.

São os objetivos que conferem à medida todo o seu significado. Com base na classificação das perdas, e para cada uma delas, é necessário decidir sobre as possibilidades de progresso que podem ser alcançadas no curto a médio prazo. Por conseguinte, quantificamos objectivamente o nível de resultados que pretendemos alcançar graças aos recursos dedicados. Isto significa investimentos em equipamento, formação de pessoal, introdução de abordagens metodológicas, mudanças organizacionais, reforço dos métodos de facilitação, etc.

É provável que nem todas as perdas possam ser tidas em conta simultaneamente, devendo ser elaborada uma cronologia de acordo com duas possibilidades:

-A aplicação da análise de Pareto, em ordem decrescente de importância dos resultados. Pareto permite classificar as causas dos problemas em ordem de importância e assim visualizar as causas mais perturbadoras. (20% das causas produzem 80% dos efeitos).

-O primeiro passo é resolver pequenas perdas que requerem pouco esforço e tempo. Seria lamentável não beneficiar dela imediatamente.

As diferentes causas do incumprimento

A apresentação dos quatro eixos de progresso, Máquina, Material, Mão-de-obra, Fluxo, explica a principal abordagem para melhorar o desempenho industrial através da aplicação de ferramentas metodológicas como HOSHIN, SMED ou TPM. A prática amplamente confirmada mostra que todo o sistema satisfaz quase todos os requisitos de know-how para a melhoria contínua da produção. Mas em alguns casos, não funciona. Vamos, portanto, estudar porquê, ou seja, as diferentes causas do incumprimento.

Causas relacionadas com o equipamento de produção

As três principais categorias listadas abaixo são utilizadas para classificar causas de subutilização e perdas de produtividade:

- Paragens: O equipamento muitas vezes não é usado para produzir. É feita uma distinção entre as causas das paragens específicas do projecto e a fiabilidade dos equipamentos, tais como avarias, manutenção programada, troca de ferramentas, controlo de processos.

- As causas das paragens induzidas pela organização tais como, escassez de materiais, falta de pessoal, testes de novas produções ou técnicas, falha no fornecimento de energia, bloqueios.

- Desempenho insuficiente: As avarias perturbam as boas condições de funcionamento da linha de produção. Elas são classificadas em 2 categorias: velocidade degradada e micro-stops.

- Não-qualidade: Uma parte da produção é excluída por não-conformidades, quer no início de novas séries que exigem abordagens de ajustamento, quer durante o processo de fabrico conducente a desperdícios e resíduos.

Procuraremos otimizar a eficiência dos equipamentos de produção a fim de maximizar o retorno sobre o investimento e limitar ao mínimo os custos associados à sua operação. Em termos práticos, para além da preocupação de salvaguardar o novo estado inicial do equipamento ao longo da sua vida útil, ou seja, com o menor risco de avaria, todas as outras fontes de paragem e de desempenho insuficiente, organizadas ou aleatórias, serão examinadas a fim de minimizar o seu impacto no tempo de funcionamento.

Causas do consumo de material

Para além das perdas devidas à não qualidade em fases sucessivas da produção, devem ser tidos em conta todos os consumos desnecessários relacionados com a natureza técnica do processo de fabrico e as avarias organizacionais, desde o momento em que o produto entra na fábrica até ser expedido:

- Administração de materiais: Eles estão localizados entre depósitos e locais de utilização e geralmente resultam em discrepâncias de inventário cuja origem é raramente conhecida. São quantidades recebidas que não estão em conformidade, de qualidade degradada mas aceitas devido à impossibilidade de reposição rápida, degradações geradas por condições de armazenamento e meios de manuseio, deslocamentos aqui e ali e obsoletos.

- A técnica: Trata-se de perdas ligadas a escolhas em função de critérios de compra ou da natureza dos processos de fabrico: estacas, aparas, evaporações... aceites nas normas de consumo mas insuficientemente questionadas.

- Processamento: Isto inclui, em primeiro lugar, os resíduos e desperdícios em fase de arranque ou em processo, mas também os resíduos no solo ou abandonados no fundo dos contentores, os danos causados pelo manuseamento nas subestações e pela manipulação entre as subestações, as quantidades em excesso de necessidades não reintegradas no armazém...

Causas relacionadas com a força de trabalho

As perdas de tempo são agrupadas em quatro categorias conforme mencionado abaixo:

- Social: Em primeiro lugar, é o absentismo, incluindo todas as causas. Mas também tempo gasto em atividades reconhecidas: informação, reuniões ou treinamento.

- Ocupação: O pessoal está na estação mas uma avaria impede-os de produzir: À espera de fornecimento, interrupção intempestiva do fluxo, ausência de instruções, à espera de uma mudança de ferramenta ou resolução de problemas, desequilíbrio de uma linha, excesso de pessoal em relação à carga…

- Eficiência: O pessoal está ocupado, mas o seu desempenho está longe do objectivo: competências inadequadas, motivação duvidosa, gestos lentos, desrespeito pelos métodos de trabalho, condições de trabalho duras ou anormais, falta de qualidade, repetições…

- Metodologia: São os ganhos potenciais, e portanto as perdas induzidas, que requerem uma revisão crítica dos métodos operacionais e dos layouts das estações de trabalho. Na verdade, a criação de uma estação de trabalho é, em princípio, a situação otimizada no dia em que foi projetada. No entanto, não há provas de que as melhores condições organizacionais tenham sido satisfeitas nesse dia.

Estas permitirão organizar a poupança de tempo e otimizar a utilização do tempo. Embora sabendo que o objectivo será a racionalização dos métodos e meios de produção, mas mais amplamente a utilização mais eficiente de todas as horas pagas, quer se trate de trabalho directo ou indirecto.

Causas relacionadas com a gestão de fluxos e atrasos

Just in time é o slogan da fábrica sem stock mas capaz de garantir o prazo prometido: Fabricar a quantidade estrita solicitada, de boa qualidade, no momento exato da necessidade. As perdas de tempo ou atraso encontradas são representadas em três categorias:

- Expectativas : Traduzido por stocks e em processo de fabricação, é o conforto que as sucessivas ligações no processo de fabricação proporcionam umas às outras para enfrentar disfunções e flexibilidade insuficiente: alta taxa de indisponibilidade de equipamentos, inadequação de capacidade à carga, versatilidade insuficiente de pessoal, antecipação tardia de suprimentos, troca de ferramentas desorganizadas…

- Tamanho do lote: Quanto maior for o tamanho das ordens de produção e dos contentores, maior será o tempo de residência em cada etapa do processo de fabrico. O ideal em termos de tempo do ciclo de produção é o fluxo peça a peça de uma estação para outra.

- Não confiabilidade: Trata-se essencialmente da multiplicidade de micro-stops na operação de equipamentos, a não conformidade de suprimentos, a dificuldade de controlar a qualidade, alterações e retrabalho, levando a atrasos no fluxo do fluxo.

Com base nas condições adaptadas de flexibilidade da ferramenta de produção, a abordagem visará encurtar tanto quanto possível o tempo de atravessamento da fábrica (tempo de fluxo), desde o manuseamento de materiais e componentes até ao fornecimento de produtos acabados.

Ferramentas para visualização de indicadores de desempenho industrial

Descubra as criações do SESA SYSTEMS para visualizar indicadores de desempenho em tempo real.

DESCARREGAR O GUIA GERENCIAMENTO VISUAL

Optimize os seus processos e melhore o seu desempenho !

Encontre todas as nossas ferramentas, métodos, técnicas e produtos dedicados aos métodos LEAN, que o ajudam a melhorar a gestão do fluxo, a ergonomia, a qualidade de vida no trabalho, a produtividade e a qualidade. Descubra todas as aplicações concretas, ferramentas a implementar, bem como os nossos conselhos sobre as nossas áreas de especialização.

Precisa de mais informações ?

Não hesite em contactar-nos se desejar mais informações ou apoio personalizado.

Os nossos especialistas estão à sua disposição.