Poka Yoke - Détrompeur

Atteindre le zéro défauts avec le Poka-Yoke

Le Poka-Yoke s’inscrit dans le concept du zéro défaut que l’on doit au Toyotisme. Le Japonais Shigeo Shingo l’utilise pour la première fois dans les années 60. Il lui sert alors à compléter la méthode du Juste-à-Temps (JAT), purement statistique mais difficile à appliquer. Le Poka-Yoke met l’accent sur les erreurs humaines, les défaillances relatives aux processus de production ainsi que sur leur prévention.

TÉLÉCHARGEZ LE CATALOGUE LEAN ENTREPRISE

Empêcher tout risque de se produire avec le Poka-Yoke

La méthode des 6 Sigmas, qui vise la production d’un produit sans défauts semble souvent difficile à atteindre. Cependant, le dispositif prévisionnel « anti-erreur » qu’est le Poka-Yoke (ou « détrompeur ») permet désormais d’envisager le cas contraire. Véritable vecteur du Lean Management, ce nouvel outil de production permet de réduire drastiquement les coûts qualité. Ces derniers sont en effet absents, ce qui participe à l'optimisation des moyens de production.

Le Poka-Yoke et son fonctionnement

Le terme définit l’anticipation de potentiels défauts au cours d’un processus de fabrication. Concrètement, cette méthode sert soit d’outil de prévention même des défauts, soit de moyen d’élimination extrêmement rapide de ces derniers.

Le Poka-Yoke concerne aussi bien les systèmes informatisés que les machines plus complexes qui peuvent renvoyer un code erreur. Le but reste toujours d’empêcher toute erreur humaine de se produire.

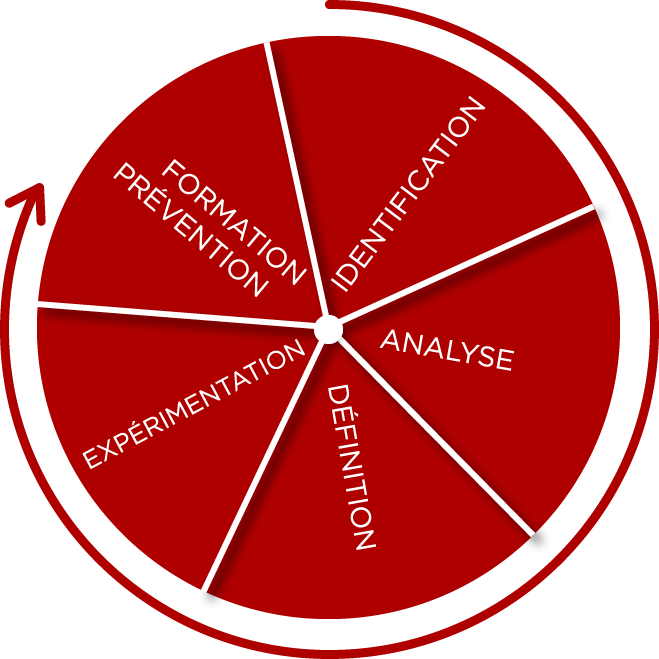

Les 5 étapes du Poka Yoke :

- Identification : il s’agit de reconnaître les potentiels vecteurs d’erreur dans un processus ou une opération.

- Analyse : cette étape vise à trouver une explication à la défaillance d’un processus.

- Définition : il faut trouver une solution afin de définir une méthode à appliquer pour pallier le défaut rencontré.

- Expérimentation : cette étape est essentielle et permet de confirmer la validité de la solution trouvée.

- Formation/Prévention : la formation des collaborateurs permet d’éviter la reproduction d’une erreur ou d’un défaut dans le futur.

Plusieurs types de Poka Yoke dans l'industrie :

-

1 : Alerte

Si un opérateur ne réalise pas toutes les manipulations nécessaires, on l’en informe immédiatement.

-

2 : Séquentiel

Si les opérateurs ne se conforment pas à une contrainte, alors on leur signale la défaillance et le processus est mis en pause en attendant qu’un correctif soit appliqué.

-

3 : Contact

L’erreur est repérée dès que le produit a un contact physique quelconque avec un outil qui permet de déterminer ses caractéristiques physiques (poids, forme...).

Les avantages et les risques du Poka-Yoke

Les bénéfices que peuvent apporter le Poka-Yoke sont assez significatifs. En particulier dans le milieu du Lean Manufacturing et en tant qu’outil de gestion.

En effet, cette approche permet d’analyser toutes les étapes d’un processus de production de manière rapide et automatisée pour les traiter avec rapidité, si nécessaire. Il devient également possible de dégager un ordre de priorité dans le traitement en raison d’éventuels défauts. Cette organisation, particulièrement précieuse dans la logistique, permet de fluidifier et sécuriser toute l’activité. Et enfin, l'entreprise peut alors réaliser un bénéfice financier important, en fonction des économies réalisées étant donné la plus faible présence de contrôles qualité.

Mais il faut aussi garder plusieurs choses à l'esprit. Un management de type Poka-Yoke doit être bienveillante vis-à-vis des opérateurs puisque l’erreur humaine est au cœur des préoccupations. De plus, si les 4 étapes ne sont pas scrupuleusement appliquées dans l’ordre, le Poka-Yoke perd tout son intérêt.

Exemples du Poka-Yoke

Les applications sont nombreuses et peuvent se décliner à plusieurs secteurs/produits très différents :

- Les véhicules avec une boîte de vitesse, laquelle peut se bloquer d’elle-même dans certaines situations.

- Les prises électriques, possédant souvent un dispositif de sécurité.

- Dans le milieu industriel, pour assurer la sécurité.

Exemple : voiture à l'arrêt.

Exemple : existence de cache-prises, de double-isolation.

Exemple : des tapis à proximité des machines dangereuses qui provoquent l'arrêt de ces dernières si on marche dessus.

TÉLÉCHARGEZ LE CATALOGUE LEAN ENTREPRISE

Optimisez vos processus et améliorez votre performance !

Retrouvez tous nos outils, méthodes techniques et produits dédiés aux méthodes LEAN, qui vous aident à améliorer la gestion des flux, l'ergonomie, la Qualité de Vie au Travail, la productivité et la qualité. Découvrez toutes les applications concrètes, outils à mettre en place ainsi que tous nos conseils sur nos domaines d'expertise.

Besoin de plus d'informations ?

N'hésitez pas à nous contacter si vous souhaitez obtenir plus de renseignements ou un accompagnement

sur-mesure.

Nos experts sont à votre disposition.