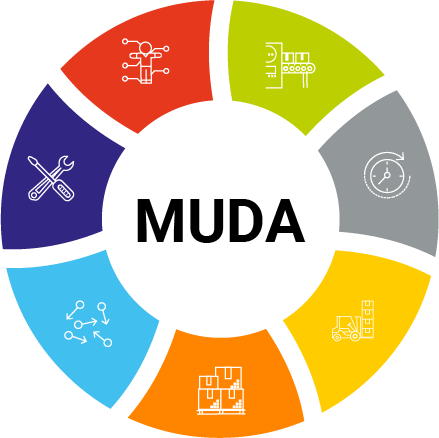

3M - Muda, Mura, Muri

7 odpadkov ali MUDA Toyotinega proizvodnega sistema

MUDA, MURI, MURA, 3 izgube sistema TPS

Odstranjevanje odpadkov je bistveno za pravilno delovanje podjetja LEAN. MUDA pomeni japonske odpadke in jih je 7. 7 MUDA so najbolj znane in najbolj izkoriščene za zmanjšanje odpadkov. Obstajajo tudi druge vrste odpadkov, MURI in MURA, ki jih je določil Taichi OHNO, ustvarjalec TPS, Toyota Production Systems. Odstranjevanje odpadkov omogoča optimizacijo pretokov in procesa podjetja ter s tem tudi dobiček.

PRENESI VODNIK ZA TELEFON 5S

-

MUDA: Odpadki

Predstavlja ves nered, odpadke, ki jih je ustvarilo podjetje, nehote in verjetno bodo odpravljeni. MUDA ne dodajajo vrednosti. To je najlažje odpadke za identifikacijo, sledenje in nato odstranjevanje.

-

MURI: Presežek

Muri je ena od treh izgub in pomeni presežek. Povezana je z dejavnostmi, ki jih operaterji težko izvajajo, zlasti zaradi opreme in opreme podjetja. Lahko so tudi vzrok za preobremenitev, kar zadeva delo, težo ... Te izgube nastanejo zaradi njegovih nerazumnih dejavnosti in njihovih posledic, kot so nesreče pri delu, ergonomske težave ali motnje mišično-skeletnega sistema (MSD). ).

-

MURA: Nepravilnost

MURA združuje nepravilnosti, spremembe v proizvodni verigi, pri delu nosilcev dejavnosti. To predstavlja dejstvo, da delamo reze, prelome, zaustavitve stroja, ker čakamo na kos, material, upravljavca ... Ideal je ustvariti delovni ritem, k temu pa pomagati, Heijunka obstaja, je metoda izravnave proizvodnje.

Odstranjevanje 7 odpadkov je del filozofije podjetja LEAN

1- ODPADKI IZ PREHODA

1- ODPADKI IZ PREHODA

Na Japonskem leta 1945 bi lahko vsaka zadeva ali vir, ki je bil močno prizadet, vodila do skladiščenja, torej do odloženega in zmanjšanega dohodka. Shema se je v manjši meri pojavila leta 1973 med naftno krizo in naslednja desetletja. Da ne omenjam sistemov kvot, uvedenih v nekaterih evropskih državah, ki so japonskim proizvajalcem omejile zmogljivosti trga.

Povečati prodajo smo prodali točno, kar so želeli različni kupci. Popolnitev te ideje na proizvodni sistem bo vodila v sistem KANBAN. Čeprav so povojne pomanjkljivosti popustile, je treba ponuditi vrsto pomembnih modelov in izdelati samo tisto, kar je naročeno, da bi se izognili prekomerni proizvodnji.

Celoten sistem zbiranja informacij od kupcev omogoča znamki, da prilagodi svojo proizvodnjo "na sejem". Ohranjanje tega načela je tudi način za ohranitev napredka na zmanjševanju trgov, saj je enostavno povečati produktivnost s povečanjem proizvedenih količin, vendar je to težko storiti v okviru upadajočih količin. proizvodnje.

Odprava prekomerne proizvodnje pomeni veliko pozornosti nameniti načrtovanju, a tudi strinjati se, da ne bomo iskali v celoti uporabe virov. Vključuje lahko tudi izgubo shranjenih predmetov, ki jih ne najdemo več v nujnosti, padavine. To pomeni izgubo časa, energije ali celo denarja, če izdelka ni mogoče ponovno uporabiti. Tako lahko 5S odredi naročilo, organizira, shrani skladišče, proizvodnjo, ekipe.

Izogibati se je treba temu MUDA v največji možni meri, saj je najnevarnejši od sedmih odpadkov podjetja LEAN Manufacturing, ker ne bi bilo treba naknadno ustvariti vseh drugih odpadkov.

2- ČASOVI IZ ČASA POČASOVANJA

2- ČASOVI IZ ČASA POČASOVANJA

Zaseden vir ni nujno odpadek, ker je pomembno razlikovati med polno uporabo in aktiviranjem vira.

Odločeni deli so kot zaloge. Pomanjkanje enkratne delovne sile, ki je posledica pomanjkanja uravnoteženosti ali nevarnosti, ki vplivajo na tok proizvodnje, je zmanjšana zaradi bližine delovnih mest, pri čemer lahko izvajalci pomagajo drug drugemu.

Neznosna pričakovanja so zaustavitve zaradi okvar opreme ali serijskih sprememb. Prvi se borijo s celotnim produktivnim vzdrževanjem (TPM) pri samooskrbi. Sekvence se postopoma odpravljajo z metodami hitre menjave orodij, SMED. A ni edini. Če zapravite prekomerno proizvodnjo, če ne najdete izdelka, ki je shranjen v prostoru za shranjevanje, izgubite čas. Da se izognemo iskanju, je mogoče nastaviti vizualno upravljanje, da vizualno in hitro prepoznamo, kaj iščemo, da odstranimo čakalni čas.

3- ODPADKI, KI JIH PROMETE PREVOZI

3- ODPADKI, KI JIH PROMETE PREVOZI

Prevoz kosa z enega stroja na drugega mu ne daje nobene dodane vrednosti. Razporedite različne stroje v trgovini, torej v specializiranih delavnicah, je dober način za zmanjšanje notranje logistike.

V trgovini s pretokom so na voljo vsi potrebni viri za izvajanje različnih operacij, tako da tok proizvodnje teče brez turbulenc.

Delavnica ali specializirana delavnica združuje vire iste vrste; stružna delavnica, rezkalna enota za vrtanje itd.

Za izvajanje različnih operacij v isti sobi je potreben nenehen prevoz in pričakovanja med delavnicami. Vsi proizvajalci na splošno sprejemajo, da zagotavljanje virov v specializiranih delavnicah vodi v logistično nočno moro. Kosi gredo skozi vezja v "špageti jedi" "in ostanejo dobršen del časa v medsebojnih zalogah.

Če postavite različne vire med seboj, zmanjšuje potrebe po prevozu in fizično prepoveduje velike zaloge.

Če je prevoz opredeljen kot odpadek, potem ko je preveril, da prevoza ni mogoče odstraniti ali zmanjšati prednosti, ga je mogoče poskušati izboljšati.

Kakšen smisel je vlagati v kompleksno tehnologijo, ki izboljšuje odpadke?

Ta vrsta nianse velja za avtomatizirane povezave med stroji; če lahko delovno silo odpravimo z avtomatizacijo, je bolje, da to storimo, ker ta oprema ne bo več "nič stroška", medtem ko človek zahteva večne naložbe.

Primer prevoza delov v elektronski industriji

Razen pri zelo avtomatiziranih procesih je trend, opažen v japonski elektronski industriji, precej pomemben. Ročni postopki so podedovali čas izdelave pisarniških strojev in televizorjev težkih in zajetnih, prefinjenih prenosnih linij. Posplošitev teh linij je bila narejena celo za majhne in lahke dele.

Izjemna segmentacija nalog, ki izhaja iz množične proizvodnje, skrajša čas cikla po postaji na takšno raven, da oprijem in ostali deli na progi ne postanejo nepomembni v primerjavi s samo operacijo.

Po koncu množične proizvodnje v korist največjih sort izdelkov iskanje prilagodljivosti zahteva prenovo proizvodnega sistema. Postopoma opuščajo prenosne linije, poceni baze so postavljene v "celice", drug ob drugem, prenosi pa med seboj med uporabo operaterjev. Prihranki prostora, učinkovitost so pogosto spektakularni, stroški vzdrževanja sofisticiranih linij so odpravljeni.

4- ODPADKI, KI SO NEPOSEČNI ZALOGI

4- ODPADKI, KI SO NEPOSEČNI ZALOGI

Opredelitev zalog je treba razumeti v širšem smislu; deli v pričakovanju so zaloga, deli v teku so zaloga, morda se premikajo, a zaloga vseeno.

Razlikovanje med prenosno in proizvodno serijo vodi k načelu tesnega pretoka. Zagotovo je najboljša pripoved in sredstvo za uničenje zamaskiranih staležev.

Omejitev razpoložljivega prostora preprečuje shranjevanje. Razporeditev različnih virov prodajalne omogoča znatno zmanjšanje transportnih potreb in ne omogoča ali malo skladiščenja. V idealnem primeru poskušamo vire vzpostaviti v neposrednem medsebojnem stiku in poskušamo delati s prenosnimi serijami velikosti 1.

Sistemi za samodejno shranjevanje imajo enake lastnosti kot prehodna sredstva; izboljšajo delovanje pomnilnika, vendar ga ne izbrišejo.

Cilj je odstranitev odpadkov zaradi nepotrebnih zalog, kar predvideva obstoj "koristnih" zalog. Te obstajajo in so celo življenjsko pomembne, iskati ničelno zalogo je nesmiselnost.

5- ODPADKI V PROCESU PROIZVODNJE

5- ODPADKI V PROCESU PROIZVODNJE

Težko je verjeti, da lahko v proizvodnih procesih pride do nepotrebne obdelave, odvečnih postopkov.

Vendar rutina, tradicija trgovine, tehnološki razvoj pustijo operacije, ki jih sam izdelek ne potrebuje ali več. Kritična analiza vsake operacije lahko odstrani tovrstne odpadke.

6- nenavadni gibi

6- nenavadni gibi

Pojem nepotrebnih gibanj je vsem dobro znan. Najbolj očitne nepotrebne premike običajno odpravimo enostavno. Težje je izslediti slabe navade, ki jih nastopajoči razvijajo spontano. Te se lahko opazovanju zelo izognejo bodisi zato, ker te geste prenehajo ob prihodu opazovalca, bodisi zato, ker slednje zlorabljajo lahkotnost izvajalcev. Včasih je presenetljivo videti učinkovitost, s katero upravljavci izvajajo zapletene in nenaravne kretnje.

V nekoristna gibanja je treba vključiti nepotrebne prihajajo in odhodi, ergonomijo postov, postavitev delavnic, oskrbo ... Toliko skladb za raziskovanje.

7- ODPADKI IZ DEFEKTIVNIH DELOV

7- ODPADKI IZ DEFEKTIVNIH DELOV

Obširna literatura o upravljanju kakovosti in razširjanju kakovostnega razmišljanja v podjetjih je dvignila zavest o stroških nekakovosti.

Ta strošek presega stroške dela privzetega dela, njegovo predelavo ali zamenjavo, ker se s pravočasnimi pretoki pojavlja nekvalitetna širitev navzdol, zamude, manjka, izguba priložnosti itd. Pomembno je odstraniti vzrok nekvaliteto in ne zdraviti simptomov.

PRENESI VODNIK ZA TELEFON 5S

Optimizirajte svoje procese in izboljšajte svojo učinkovitost !

Spoznajte naša orodja, metode, tehnike in produkte, namenjene metodam LEAN, ki vam pomagajo izboljšati upravljanje delovnega toka, ergonomijo, kakovost preživljanja časa na delovnem mestu, produktivnost in kakovost. Seznanite se s konkretnimi načini uporabe, orodji za izvajanje ter z našimi nasveti za posamezna strokovna področja.

Potrebujete več informacij ?

Če želite več informacij ali obisk, se obrnite na nas.

Naši strokovnjaki so vam na voljo.